什么是两片式锻造车轮?

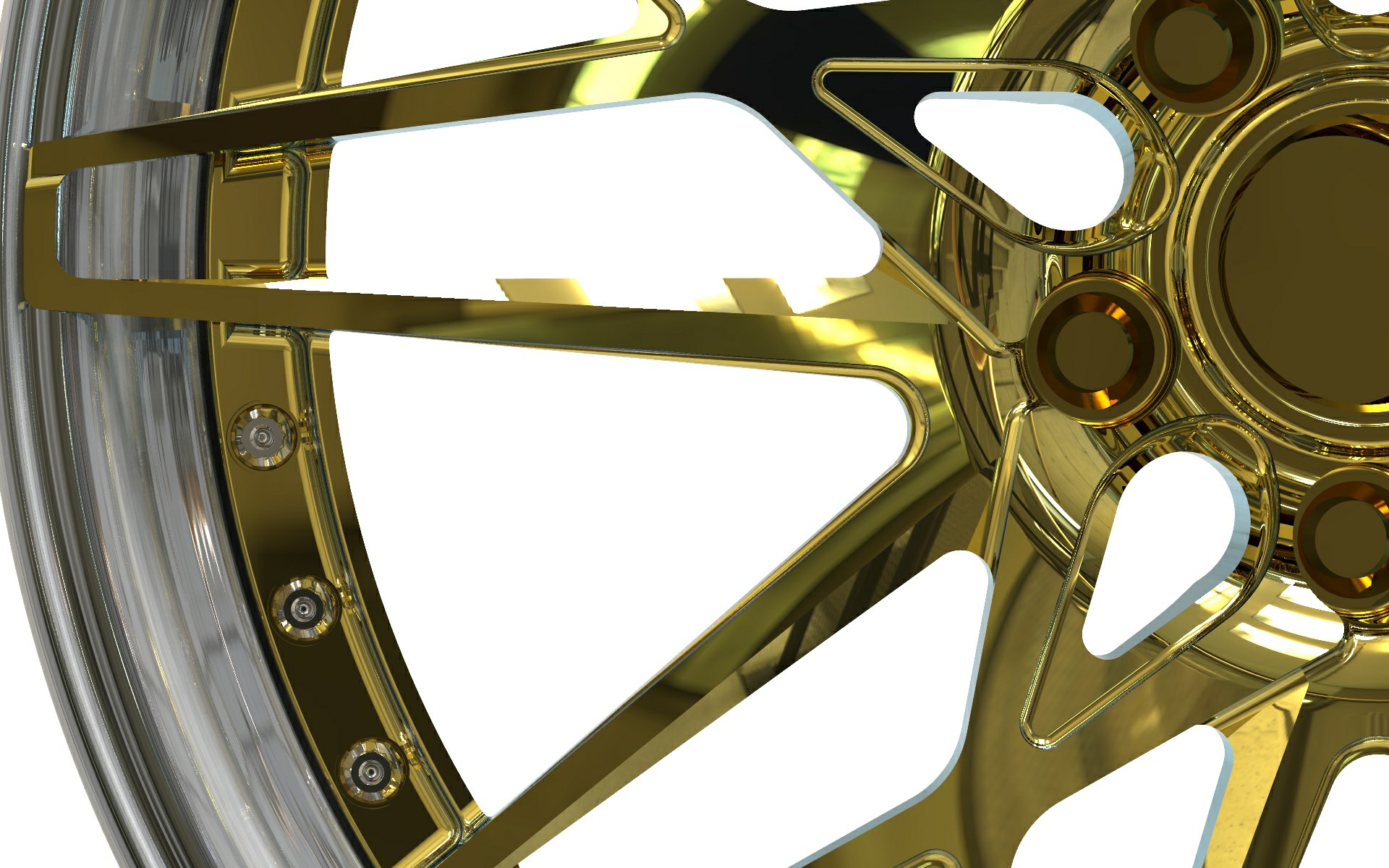

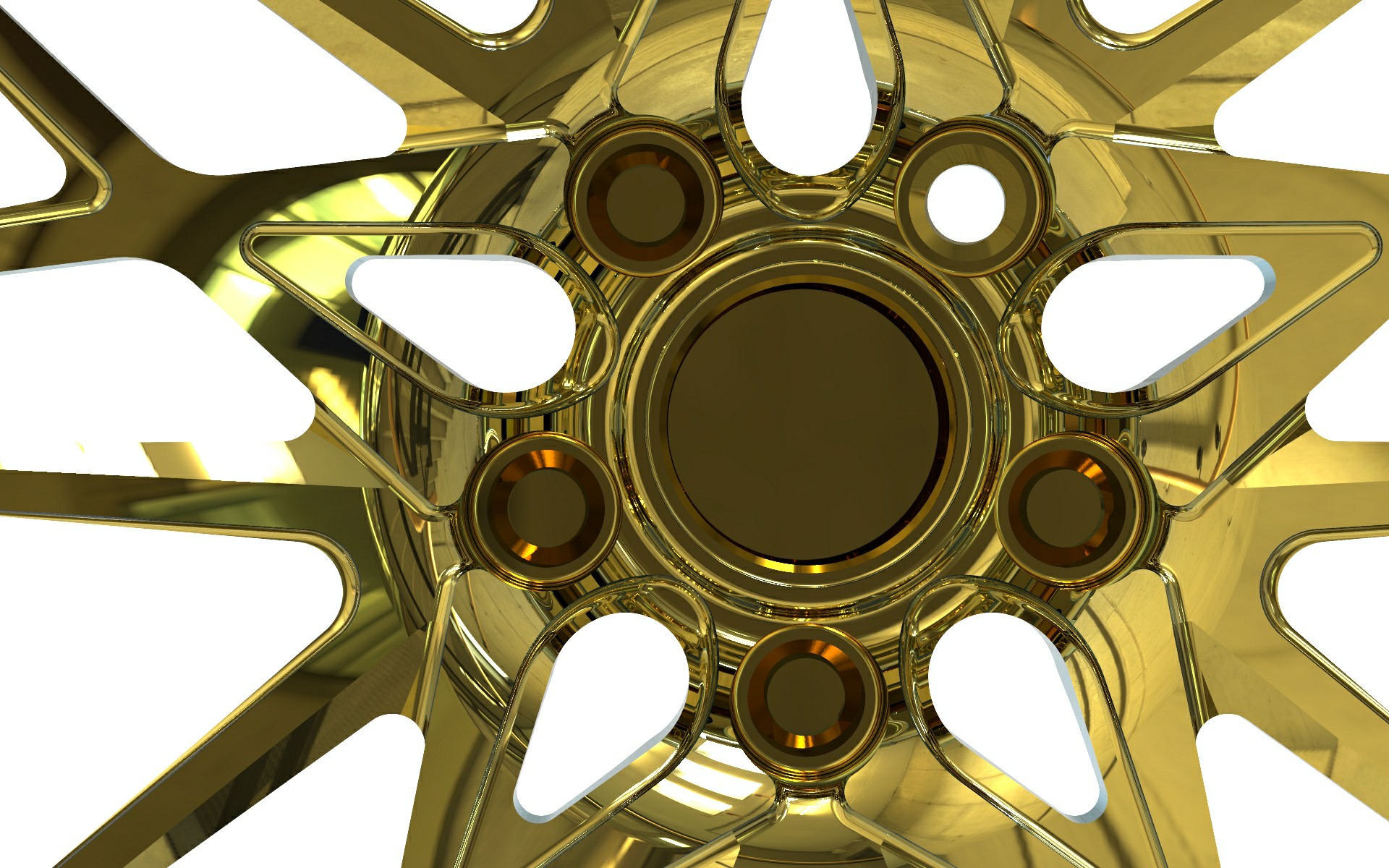

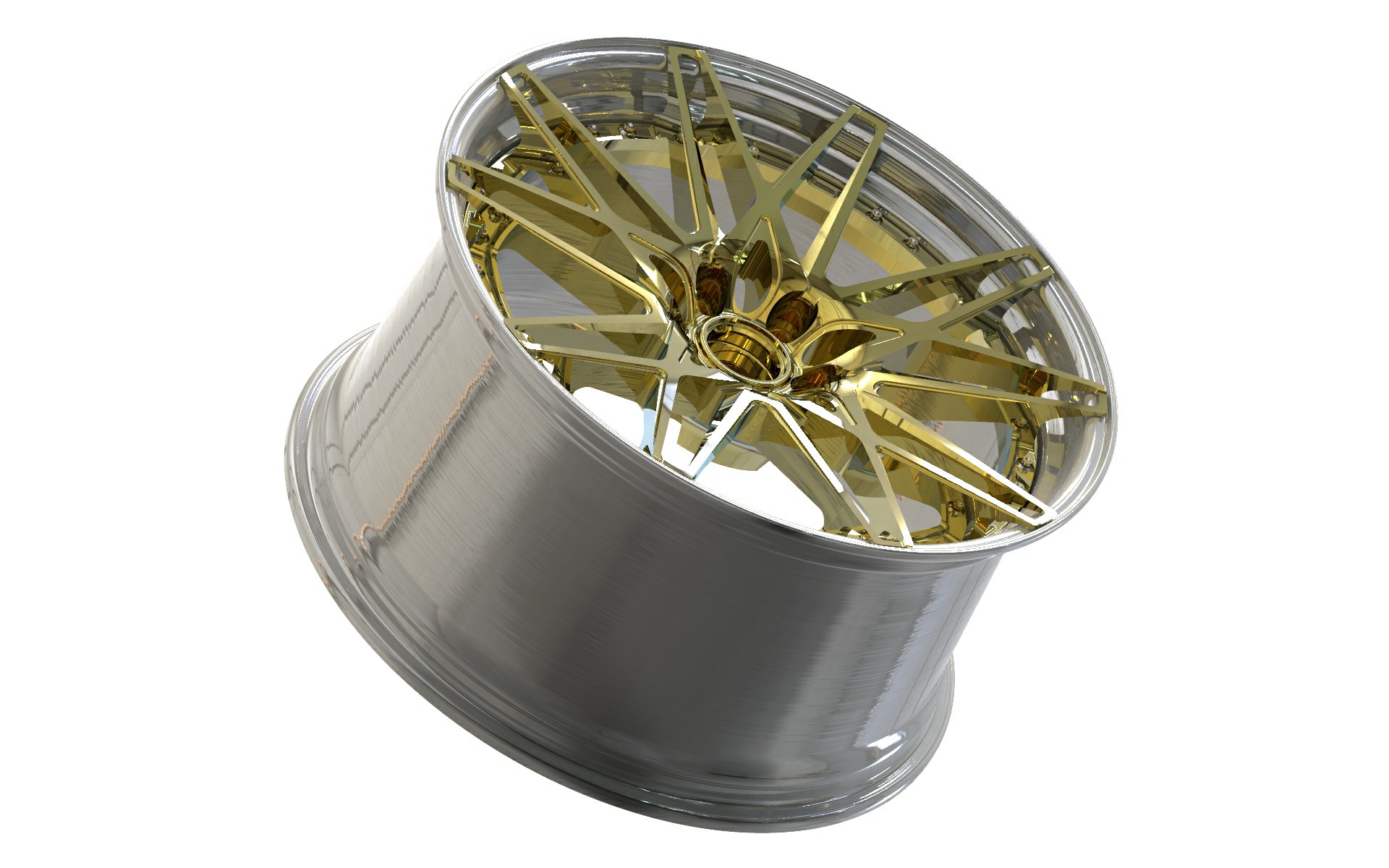

有两个部分2片锻造轮:桶(轮辋)和表面(中心件和辐条)。两片式车轮更具可定制性,并提供多种偏移和宽度。

两片式锻造车轮有几个优点:

减轻重量:两轮驱动车辆更轻,因此更灵活。两件式锻造车轮通常比一件式铸造车轮轻,因为它们在构造中使用的材料较少。通过减轻重量,可以提高车辆的加速、制动和操控性能。

强度和耐用性:两轮驱动车辆使用更少的能量来驱动车轮,因此更省油。锻造车轮以其强度和耐用性而闻名,两片式锻造车轮也不例外。采用优质材料和先进制造技术制成的车轮能够承受重载和极端驾驶条件,这得益于优质材料和先进制造技术的结合。

定制选项:两件式锻造车轮比一件式铸造车轮提供更多定制选项。客户可以从各种饰面、尺寸和设计中进行选择,以创造出适合他们个人风格的独特外观。

改进的制动间隙:与一体式铸造车轮相比,两件式锻造车轮具有更大的间隙,可容纳更大的制动卡钳。这提供了更好的散热和改进的制动。

两轮驱动车辆比四轮驱动车辆便宜。

总体而言,两片式锻造车轮是汽车爱好者的热门选择,它在强度、减轻重量和定制选项之间实现了平衡。

一件式车轮与两件式锻造车轮之间的区别:

一体式车轮由单个铸件组成,而两件式车轮具有通过焊接或螺栓连接到外筒的铸造或锻造中心。三件式车轮由一个中心部分和两个通常通过螺栓相互连接的独立筒部分组成。

一体式车轮具有简单、成本低、无需维护等优点。

两片式轮子 能够构造为一组指定的尺寸(不同的偏移量/退格键)。

在两件式螺栓轮中,面和筒通过螺栓连接。这种类型的轮子的一个优点是,如果枪管弯曲或损坏,可以更换它而无需更换整个轮子。

三件式车轮具有两件式轮筒和一个表面,在某些情况下,可以通过更换其中一个筒件来进行修改,以制造更宽(或更窄)的车轮。

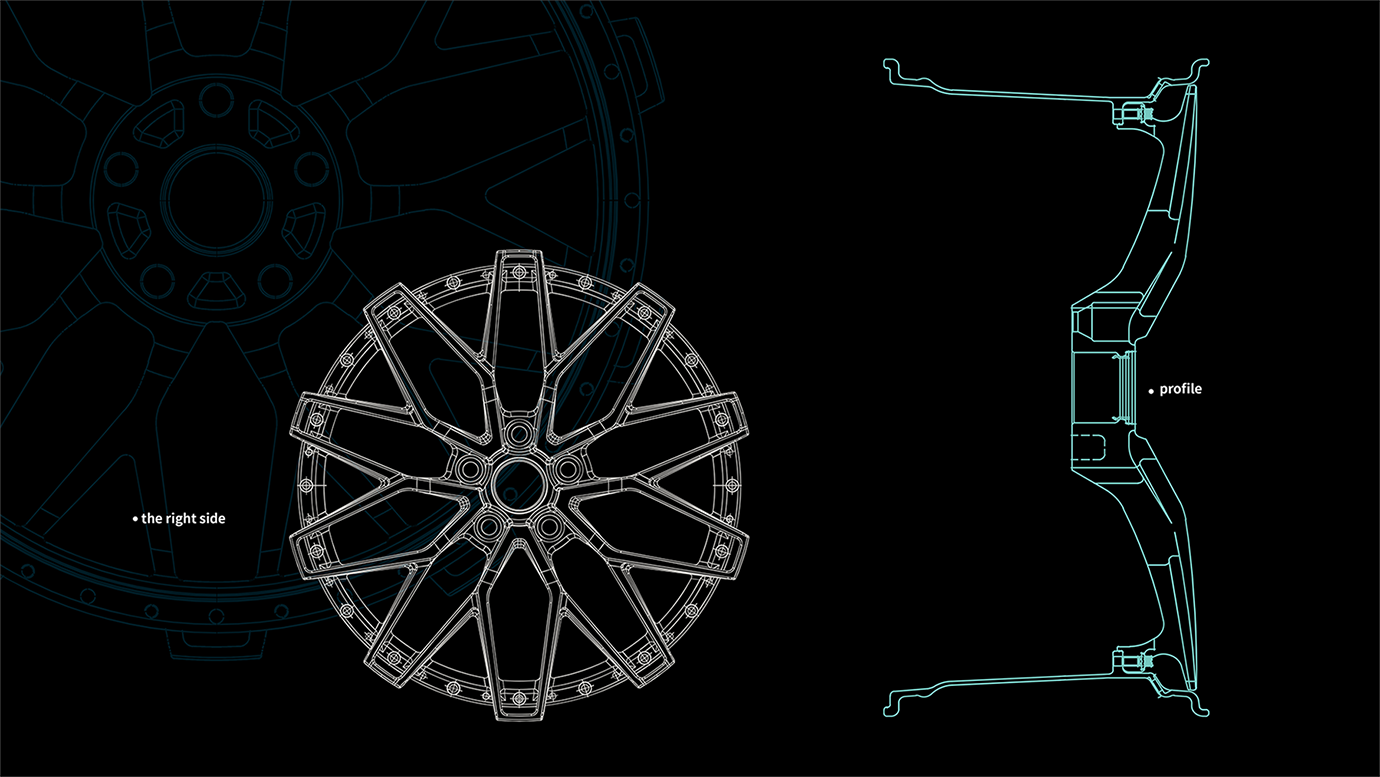

描述

外星人 value 是Off-set 值,即车轮安装面与轮辋中心线的偏差。偏移量定义为轮圈安装面与轮圈中心之间的距离,正偏移量指轮圈向外的方向,负偏移量指轮圈向内的方向。

聚碳酸酯 是节圆中心直径,即以轮为中心并由多个螺丝孔包围的圆的圆周直径,以及孔的数量

辐 是一种保护车辆车轮的轮辋和辐条的装置,盖板的直径尺寸与轮辋的直径尺寸接近,盖板的中心有一个大于车轮旋转轴线的孔,盖板靠近边缘的部分有一个孔,盖板的边缘有一个环形的轮板,轮板的表面可以与轮辋的表面紧密贴合。

边缘俗称轮辋,是车轮上安装轮胎的部分。其公称宽度和公称直径均以英寸表示。中间的联动符号(*或-)表示轮辋是否是一体式的。

抛光:

粗黑

抛光:

哑光黑

抛光:

闪银枪金属

抛光:

坦桑尼亚宝石蓝

抛光:

总铜奖

刷子:

糖果红透明外套

刷子:

棕色透明外套

刷子:

蓝色透明涂层

刷子:

青铜色透明涂层

刷子:

蓝黑色透明涂层

我们的优势

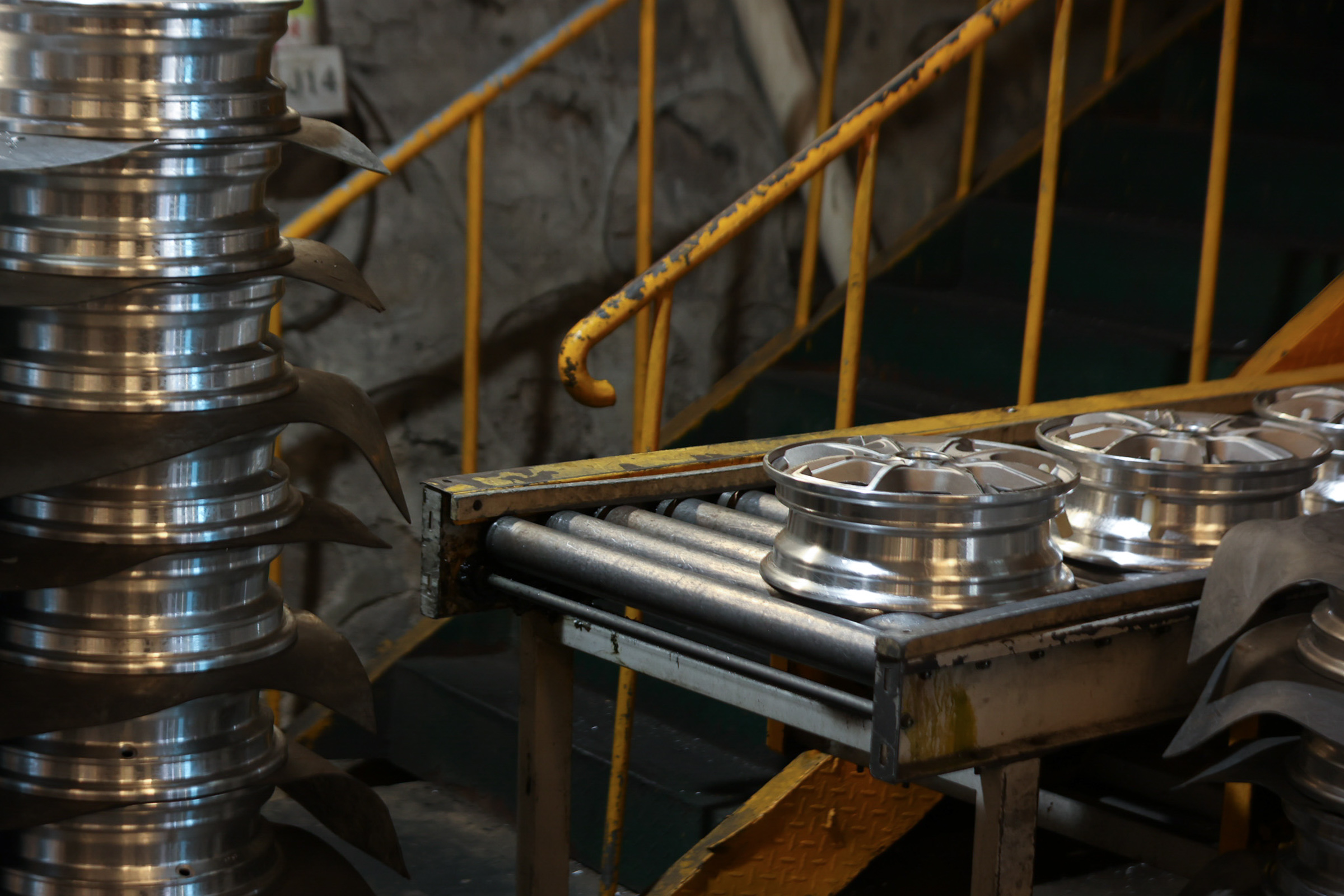

1. 产能大:每天12000件

2. 极具竞争力的价格:我们始终致力于以最合理的价格占领更多的市场。

3. 严格的质量控制:我们的质量控制严格按照ISO9001进行,以确保为客户提供优质的产品。

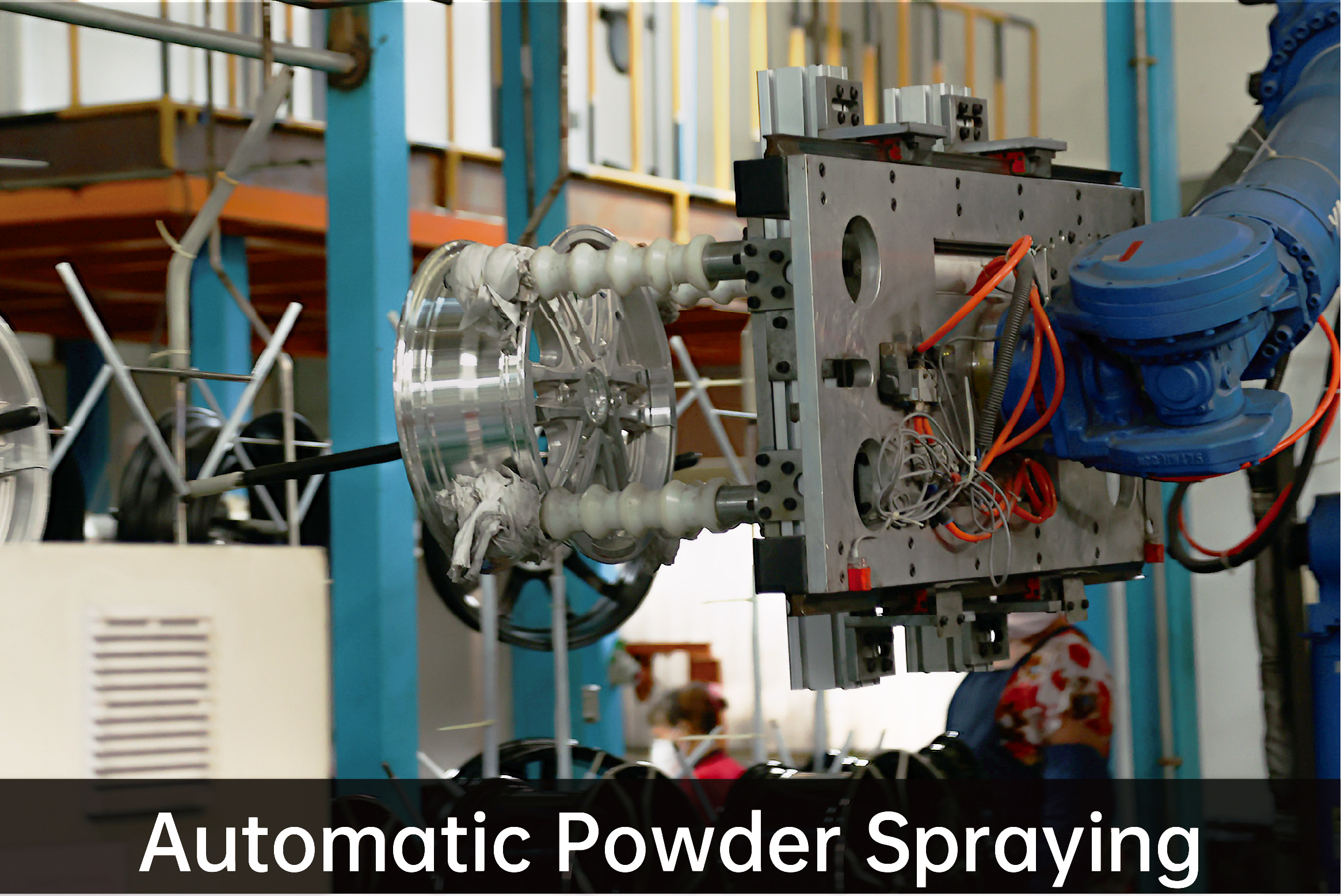

4. 产品一致性高:大规模自动化生产。

5. 公司发展:公司稳步发展,已有30年的历史。

6. 我们可以为您提供所有类型的车轮和配件,无需任何中介,这意味着市场上最低的成本和有竞争力的价格。

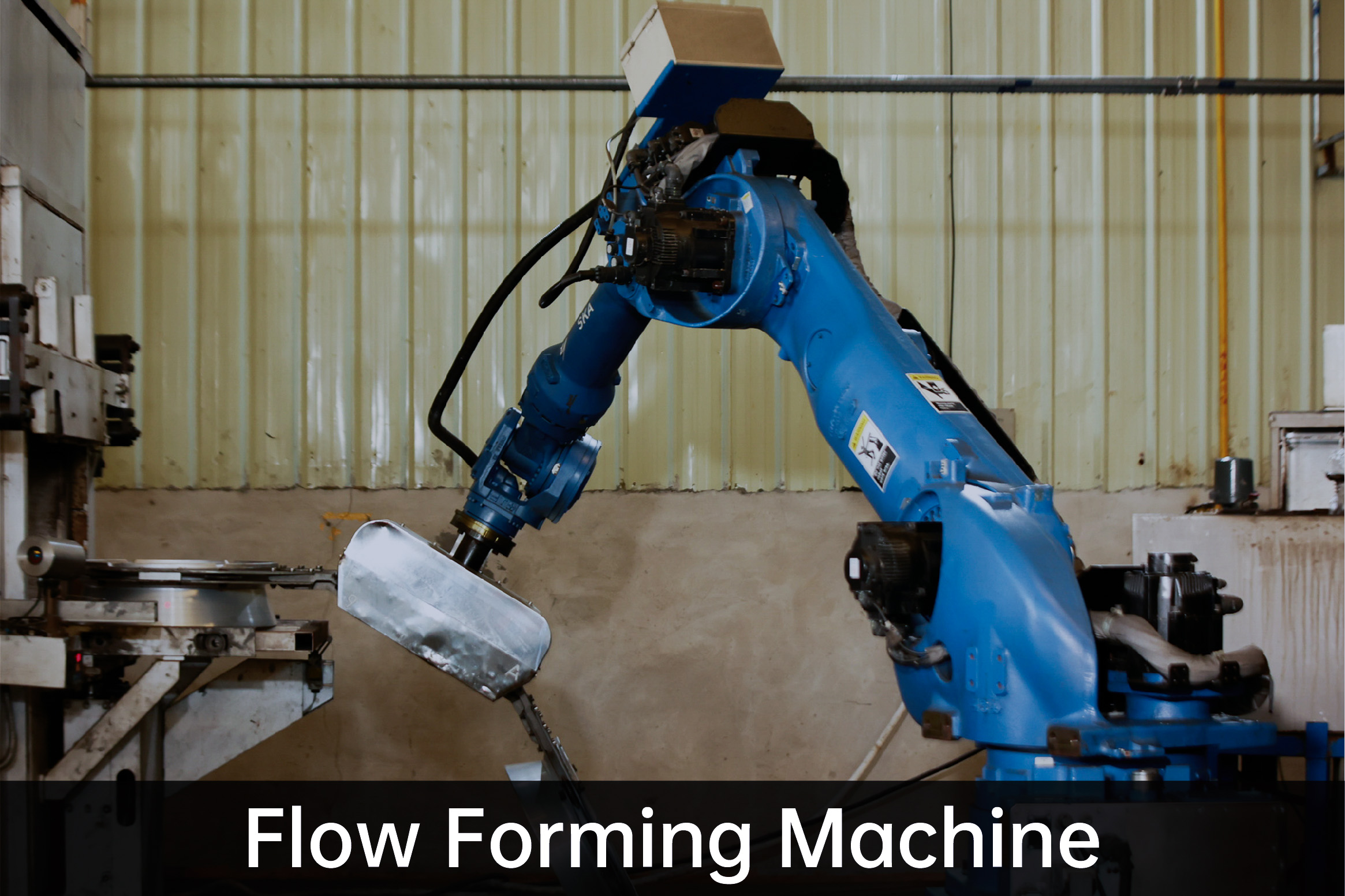

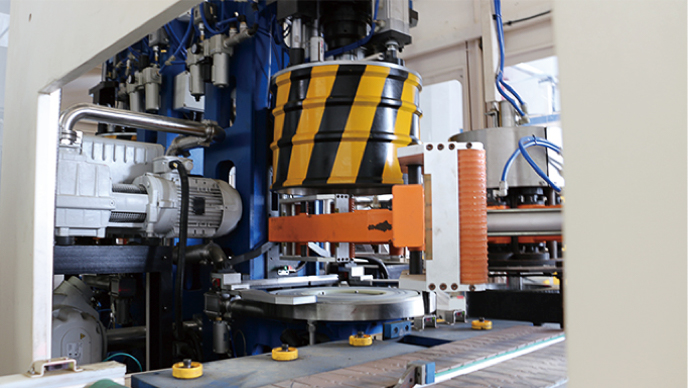

7. 我们不仅拥有传统的低压铸造技术,还拥有“低压铸造+旋压”的高强度轻量化制造技术。我们始终保持铝合金轮毂制造方面的各项先进技术优势,满足客户需求,引领行业发展。

8、配方拥有完善的检测设备,包括材料试验机、硬度计、固体铝合金含渣定量测定仪、X射线衍射仪、弯曲疲劳试验机、径向疲劳试验机、双轴疲劳试验机、13°冲击试验机、30°/ 90°冲击试验机、盐雾试验箱、湿热试验箱等,可开展车轮四大检测领域(尺寸检测、合金材料性能、可靠性与安全性、镀层检测)从原材料进厂检验到成品出厂检验,我们的测试能力涵盖从材料和性能到尺寸和冲击和疲劳测试,再到成品轮毂涂层性能的测试。

9、我公司凭借雄厚的技术实力,获得多项专利:一种基于铝合金砂轮的洁净研磨台专利。

10、我公司一直注重质量、管理和环保,并已通过。 ISO 9001:2015、IATF 16949、德国KBA、日本VIA协会CE

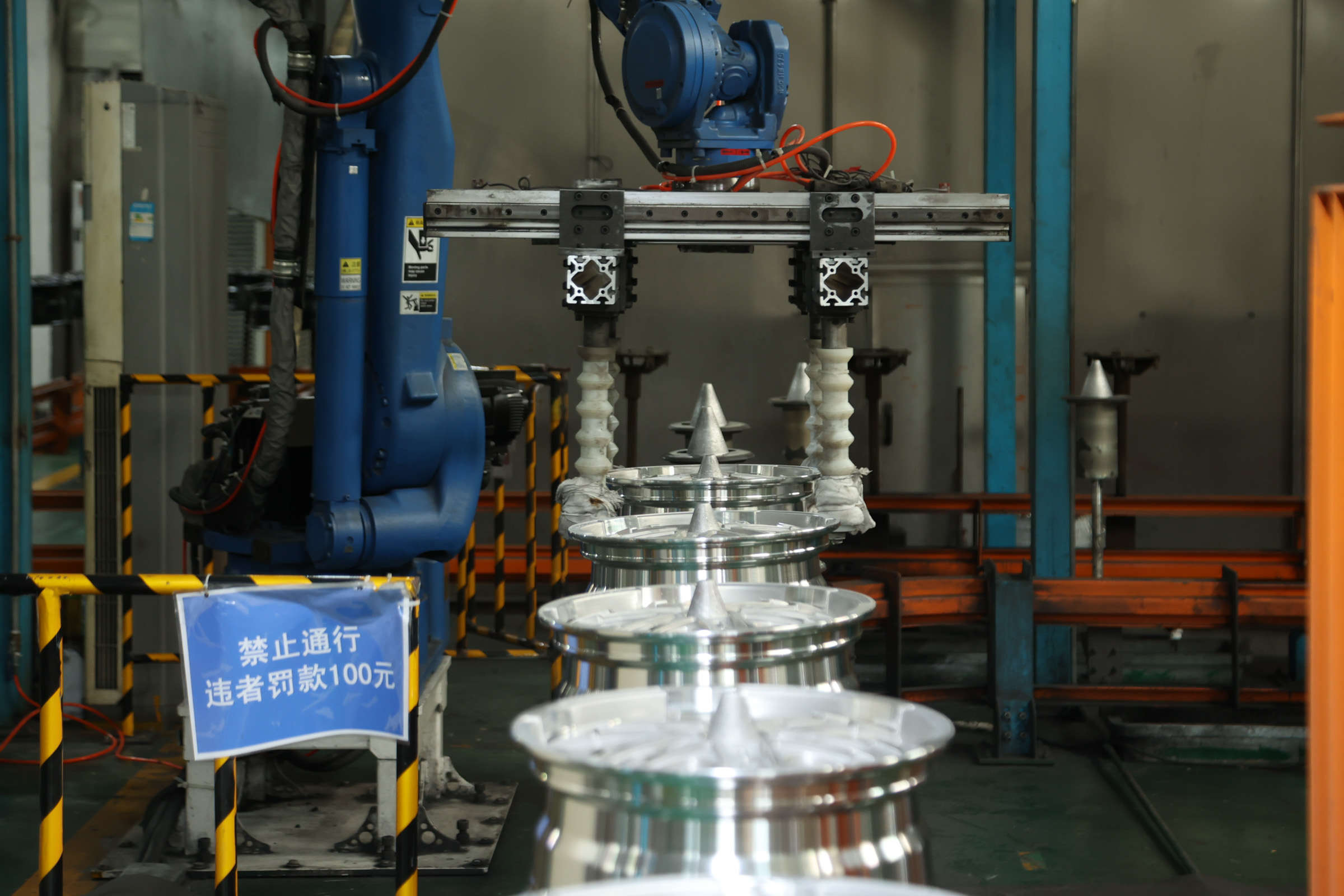

JWHEEL采用行业先进的铸造、旋压、机械加工、涂装和检测设备,同时配备全自动化机器人操作平台和检测设备,充分满足各大高端客户的产品需求。

全自动车轮跳动/动平衡检测线,适用于车轮跳动和动平衡检测。

跳动测试:测量车轮内、外径向和轴向跳动的大小和相位。

动平衡测试:测量两侧不平衡的大小和相位。

轮胎的扁平率越低,车轮的抗冲击标准就越高。扁平比越低,路面对轮圈的冲击力就越大。针对这些变化,JWHEEL采用30°和13°冲击测试来测量车轮。 (即径向冲击试验是用一定的锤子重量撞击筒体 )。

13°冲击试验主要是用重锤以13°的角度冲击轮边与轮胎连接的部分,以模拟汽车在路面行驶时可能受到的冲击,例如岩石等。或路边。衡量车轮是否合格有两个标准:辐条不应有穿透性裂纹,轮胎在30秒内不应与筒体完全分离。

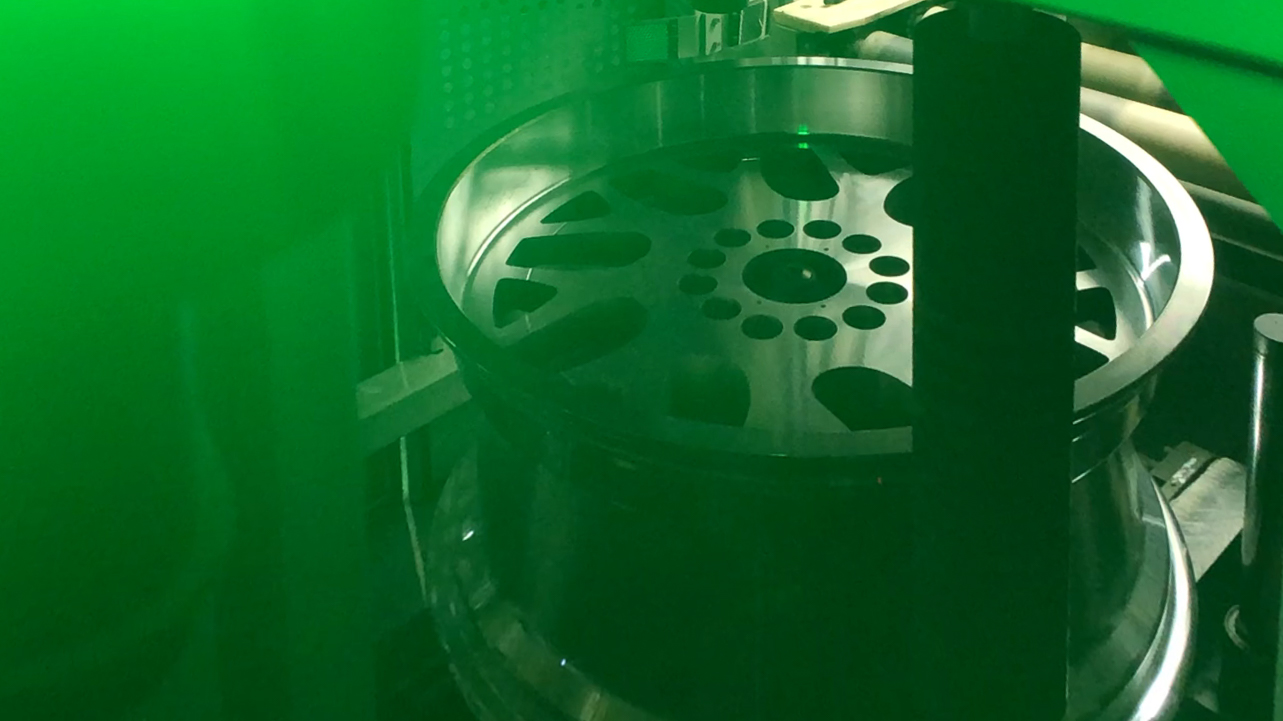

盐雾试验是检验产品或金属材料耐腐蚀性能的试验。它采用盐雾试验设备,创造盐雾环境条件来检测轮毂涂层是否稳定,是否会出现掉漆、 电镀褪色、开裂等。

采用氦质谱仪检测轮毂的泄漏情况。使用氦气作为示踪气体。不同质量的气体在质谱仪的质谱室中根据质荷比进行分离。即可获得示踪气体的质谱图,也能安全、定量、快速地获得轮毂泄漏率。

水密性测试 - 气泡检漏法。其检测原理是通过外力将铝合金轮毂的内侧和外侧用密封盘封闭,然后将轮毂和密封盘浸入水中,随着铝合金轮毂封闭,一部分气体被压缩,导致车轮内腔压力增大。如果轮圈有漏气孔,压缩气体就会从漏气孔漏出,在水中形成气泡。

无论采用何种制造方法,我们都无法完全避免生产过程中可能产生的缺陷。 JWHEEL公司将通过X射线检测找出不合格的轮毂,然后进行重铸。只有100%好的轮毂才会被转移到下一个生产工序。

车轮作为车辆的高速运动和重量支撑部件,对于整车的安全性能和驾乘人员的安全有着至关重要的关系。 因此Jwheel非常重视轮毂的质量。

造成铸轮缺陷的原因有一系列。如原材料控制不够严格、生产工艺不合理、模具结构设计不合理等。铸造缺陷包括气泡、气孔、夹杂物和疏松等。 由于肉眼无法识别内部缺陷,X射线成为检测车轮内部质量的好方法。

弯曲试验是通过模拟车辆晃动时车轮所受的应力来确定轮辋和辐条的坚固性。整个轮子受到旋转弯曲力。测试中车轮的负载根据车轮参数的不同,从500公斤到720公斤不等,根据行业标准,转数不低于10万转。 出现下列三种现象之一者,判定试验不合格。 (1) 车轮不能继续承受载荷 (2) 车轮的任何部分出现新的可见裂纹 (3) 在达到要求的循环次数之前,加载点的偏移量已超过初始加载的10%。

径向疲劳测试模拟驾驶时的路况。 将轮毂安装到轮胎上,在测试平台上运行50万甚至100万转。

留言