Produktionslinie für die Beschichtung von Aluminiumrädern für die Automobilindustrie

1. Vorbehandlungsprozess der Produktionslinie für die Beschichtung von Aluminiumlegierungsrädern für Automobile

Der Vorbehandlungsprozess ist der Prozess der Passivierungsfilmbehandlung für die behandelten Aluminiumlegierungsräder im Beschichtungsprozess. Entsprechend der Erzeugung des Passivierungsbehandlungsfilms kann er die Radfelge vor Umweltverschmutzung wie Erde und Abwasser beim Autofahren schützen und das Auslaugen verhindern, das durch die Straßenumweltverschmutzung verursacht wird, die die Radnabe aus Aluminiumlegierung für lange Zeit berührt fahren und die Lebensdauer der Radnabe aus Aluminiumlegierung des Autos verbessern. Bei der Durchführung der Verarbeitungstechnologie der Vorbereitungsbehandlung für Aluminiumlegierungsräder wird der allgemeine Selbstinjektionstyp von Maschine und Ausrüstung ausgewählt. Durch das Studium früherer Informationen und praktischer Anwendungen fand der Autor heraus, dass die Vorbehandlung von Aluminiumrädern für Kraftfahrzeuge mit Sprühgeräten sicherstellen kann, dass Aluminiumlegierungsräder umfassender als andere Vorbehandlungsgeräte einen umfassenden Passivierungsfilm bilden können.

2 、 Schleifprozess der Produktionslinie für die Beschichtung von Aluminiumlegierungsrädern für Automobile

Gegenwärtig umfasst die üblicherweise verwendete Schleifausrüstung für Aluminiumlegierungsräder für Kraftfahrzeuge hauptsächlich Winkelschleifer, Flächenschleifer, Luftschleifer usw. Beim Schleifen von Kraftfahrzeugrädern ist es erforderlich, die geeignete Schleifausrüstung zum Schleifen entsprechend der tatsächlichen Situation der Räder auszuwählen. Für die unregelmäßige Form von Aluminiumrädern und mechanischen Geräten mit Rohrnuten kann die Planschleifmaschine zum Lösen des Schleifplans, die Eckschleifmaschine zum Lösen der Teile mit großen Rohrnuten und der pneumatische Kopf verwendet werden als Verarbeitungsgerät zum Lösen der kleinen Rohrrillen. Nach Durchführung der Schleifbehandlung kann der erzeugte Abfall den Bediener leicht verletzen, während die für Schleifgeräte erforderliche Reichweite viel größer ist.

Mit entsprechender Schutzkleidung gibt es auch Betriebe, die spezielle Schleifmaschinen aufstellen müssen. Vor dem Schleifen müssen die Räder gründlich inspiziert, die genaue Lage und der Schleifgrad ermittelt und ein entsprechender Bauplan zum Schleifen erstellt werden. Nachdem das Schleifen abgeschlossen ist, ist eine sekundäre Inspektion und Bearbeitung der Automobil-Aluminiumräder erforderlich, um die Qualität der polierten Ausrüstung sicherzustellen, das ästhetische Erscheinungsbild zu verbessern und zu bestätigen, dass vor dem Lackierprozess keine Rillen und Vorsprünge vorhanden sind.

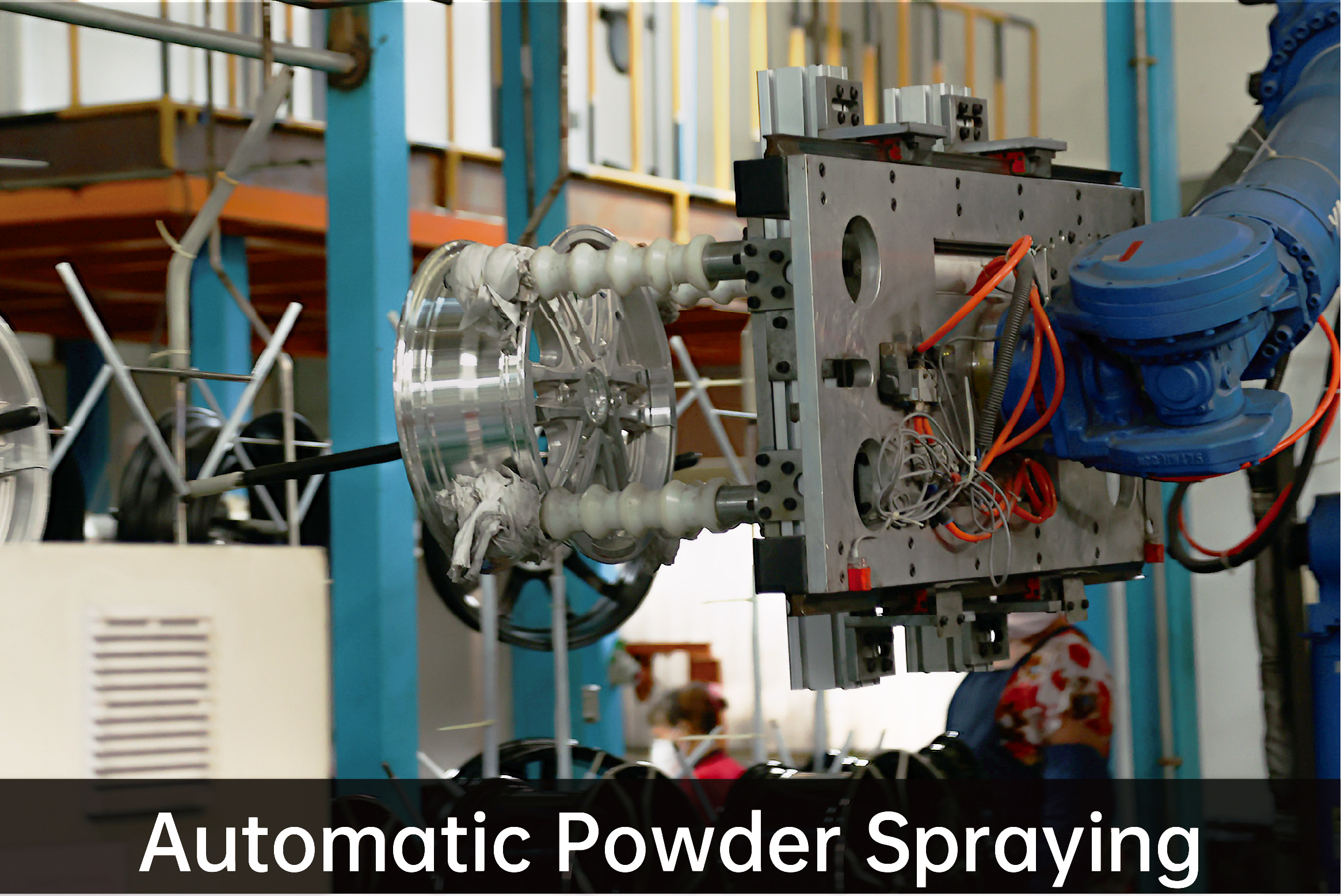

3 、 Pulversprühverfahren der Beschichtungslinie für Aluminiumlegierungsräder für Automobile

Nach dem Vorbehandlungs- und Schleifprozess ist es notwendig, eine Pulverbeschichtungsbehandlung auf den Autorädern durchzuführen. Der anfängliche formelle Prozess des Aluminiumlegierungsrad-Beschichtungsverfahrens besteht darin, dass es durch Ausführen eines Pulverbeschichtungsvorgangs auf den Aluminiumlegierungsrädern für Kraftfahrzeuge möglich ist, eine flache Abdeckung durch Sprühen von Farbe auf die fertig geschliffenen Kraftfahrzeugräder und gleichzeitig herzustellen , Die Dicke des Sprühpulvers wird normalerweise zu 100 μm gewählt, wenn eine Pulverbeschichtungsbehandlung durchgeführt wird, die die Radqualität verbessern kann. Es kann die Ästhetik und Korrosionsbeständigkeit der Räder verbessern, die aktuellen Anforderungen der Räder für das Fahren effektiv erfüllen und die verbessern Lebensdauer der Räder und realisieren die grundlegende Garantie für die Lebenssicherheit des Fahrers.

Nach dem Pulverbeschichtungsvorgang von Aluminiumlegierungsrädern kann die Pulverbeschichtung die auf der Oberfläche der Räder vorhandenen Mängel überprüfen und eine solide Grundlage für die nächste Beschichtungstechnologie legen. Gegenwärtig haben Autoteilehersteller die Fließbandproduktion der Pulversprühtechnologie realisiert. Die spezifische Produktionslinie umfasst ein thermisches Energiesystem, einen Aushärteofen, einen Kettenförderer, eine Ausrüstung zum Recycling von Produktionsabfällen, eine Pulverstrahlwerkstatt und eine Pulverstrahlpistole. Durch die obige automatisierte Sandstrahlverarbeitung kann die Investition in Personal beim Sandstrahlen erheblich reduziert und die Sicherheit der Sandstrahlverarbeitung verbessert werden.

4 、 Spritzprozess der Produktionslinie für die Beschichtung von Aluminiumlegierungsrädern für Automobile

Die Lackiertechnologie ist der letzte Prozess der Produktionslinientechnologie für die Beschichtung von Aluminiumrädern für die Automobilindustrie. Durch das Lackieren der Autoräder kann es nicht nur das ästhetische Erscheinungsbild des Autos verbessern, sondern auch die Korrosionsschutzfähigkeit und Antisteinbildungsfähigkeit der Autoräder weiter stärken. Es gibt zwei Arten von Farben und Lacken, die üblicherweise verwendet werden, um die Beschichtungsbehandlung durchzuführen. Die Betriebsumgebung von Aluminiumrädern ist nicht gut, und wenn der Lackierprozess durchgeführt wird, werden normalerweise drei Lackierräume in der Radbehandlungslinie reserviert, damit die Autoräder angemessen lackiert und behandelt werden können.

Unterdessen wird zur Verbesserung der Lackierqualität der Automobil-Aluminiumräder nach der Lackierbehandlung üblicherweise eine Acryllackierung gewählt, um die Automobilräder zu behandeln. Durch die Behandlung der Farbfarbe sowie des Lacks mit Acryl-Einbrennfarbe kann die Situation von Farbunterschieden bei der Radlackierung effektiv beseitigt werden. Es gibt zwei Haupttypen von Lackiertechnologien: manuelles Lackieren und automatisches Lackieren. Die manuelle Lackierung erfordert ein hohes Maß an Bedienergeschick. Für den manuellen Lackiervorgang sollte der Bediener über ausreichende Lackiererfahrung verfügen, um sicherzustellen, dass die Oberfläche des Aluminiumlegierungsrads gleichmäßig lackiert ist und nach der Lackierbehandlung ein ebenes Aussehen hat.

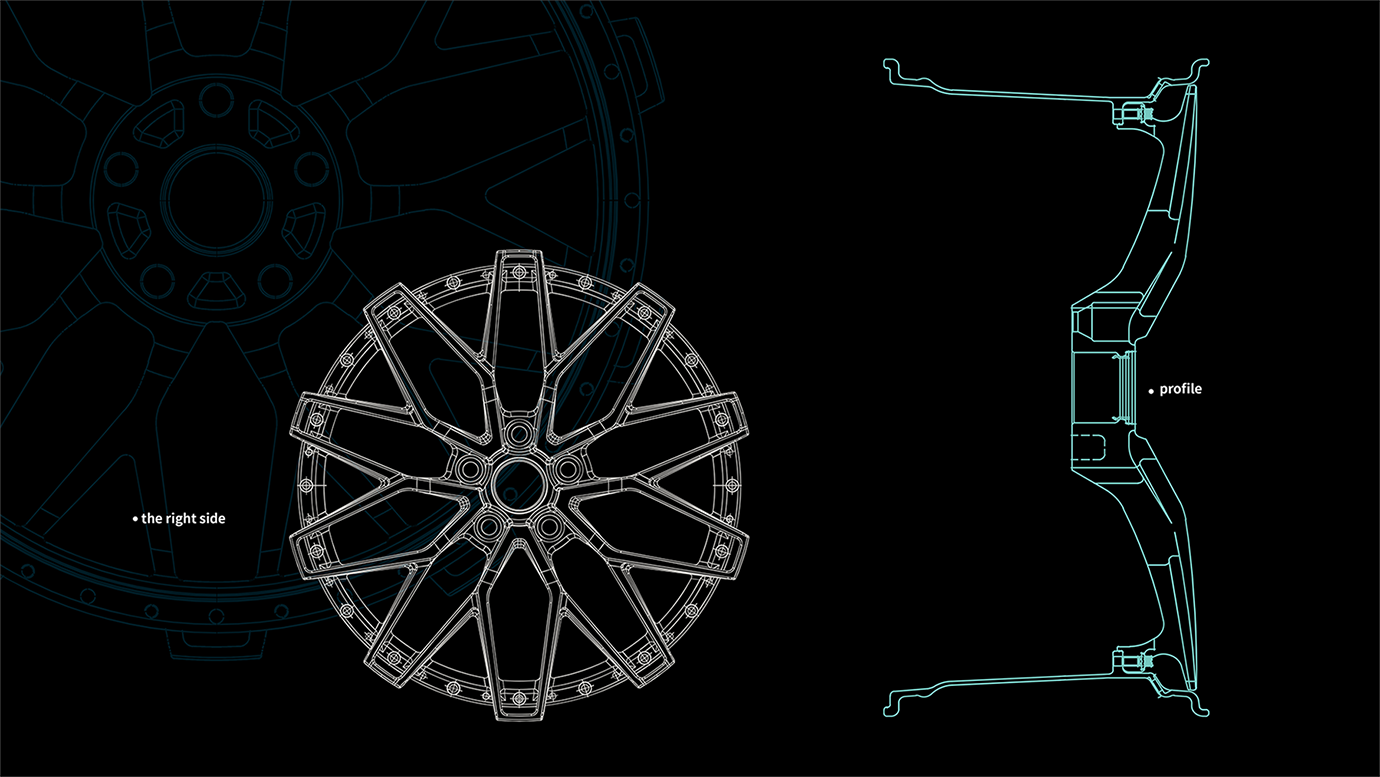

Der ET Der Wert ist der Versatzwert, die Abweichung der Radmontagefläche von der Mittellinie der Radfelge. Der Versatz ist definiert als der Abstand zwischen der Montagefläche der Felge und der Felgenmitte, wobei der positive Versatz nach außen und der negative Versatz nach innen gerichtet ist.

PCD ist der Teilungsmittendurchmesser, also der Durchmesser des Kreisumfangs, der auf dem Rad zentriert ist und von mehreren Schraubenlöchern umgeben ist, sowie die Anzahl der Löcher

Gesprochen ist eine Vorrichtung zum Schutz der Felge und der Speichen des Fahrzeugrades, der Durchmesser der Abdeckplatte liegt nahe am Durchmesser der Felge, die Mitte der Abdeckplatte weist ein Loch auf, das größer als die Raddrehachse ist, und Im randnahen Teil der Abdeckplatte befindet sich ein Loch, und der Rand der Abdeckplatte weist eine ringförmige Radplatte auf, und die Oberfläche der Radplatte kann eng an die Oberfläche der Radfelge angepasst werden

Der Rand, allgemein bekannt als Felge, ist der Teil des Rades, um den der Reifen montiert wird. Seine Nennweite und sein Nenndurchmesser werden in Zoll angegeben. Das Verbindungssymbol in der Mitte (* oder -) zeigt an, ob die Felge integral ist oder nicht.

Polieren:

Grobes Schwarz

Polieren:

Matt-schwarz

Polieren:

Flash Silver Gun Metal

Polieren:

Tansanisches Saphirblau

Polieren:

Bruttobronze

Bürste:

Candy Red Klarlack

Bürste:

Brauner Klarlack

Bürste:

Blauer Klarlack

Bürste:

Bronzefarbener Klarlack

Bürste:

Blauschwarzer Klarlack

Unsere Vorteile

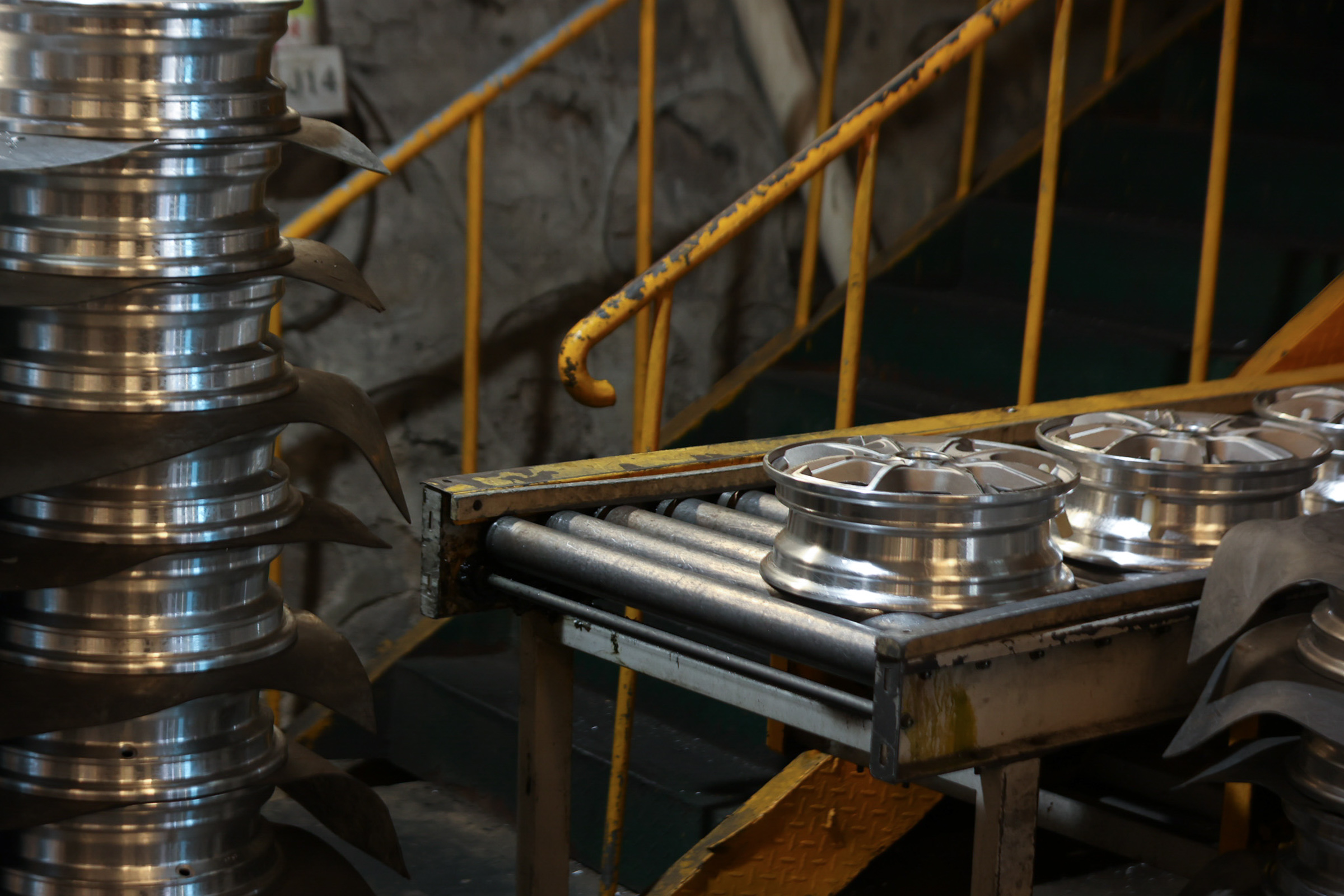

1. Große Produktionskapazität: 12.000 Stück pro Tag

2. Sehr wettbewerbsfähige Preise: Wir sind stets bestrebt, mehr Marketing zu bestmöglichen Preisen zu betreiben.

3. Strenge Qualitätskontrolle: Unsere Qualitätskontrolle erfolgt strikt nach ISO9001, um unseren Kunden eine gute Qualität der Artikel zu gewährleisten.

4. Hohe Produktkonsistenz: Automatisierte Produktion im großen Maßstab.

5. Unternehmensentwicklung: Das Unternehmen entwickelt sich stetig und blickt auf eine 30-jährige Geschichte zurück.

6. Wir können Ihnen alle Arten von Rädern und Zubehör ohne Zwischenhändler liefern, was die niedrigsten Kosten und einen wettbewerbsfähigen Preis auf dem Markt bedeutet.

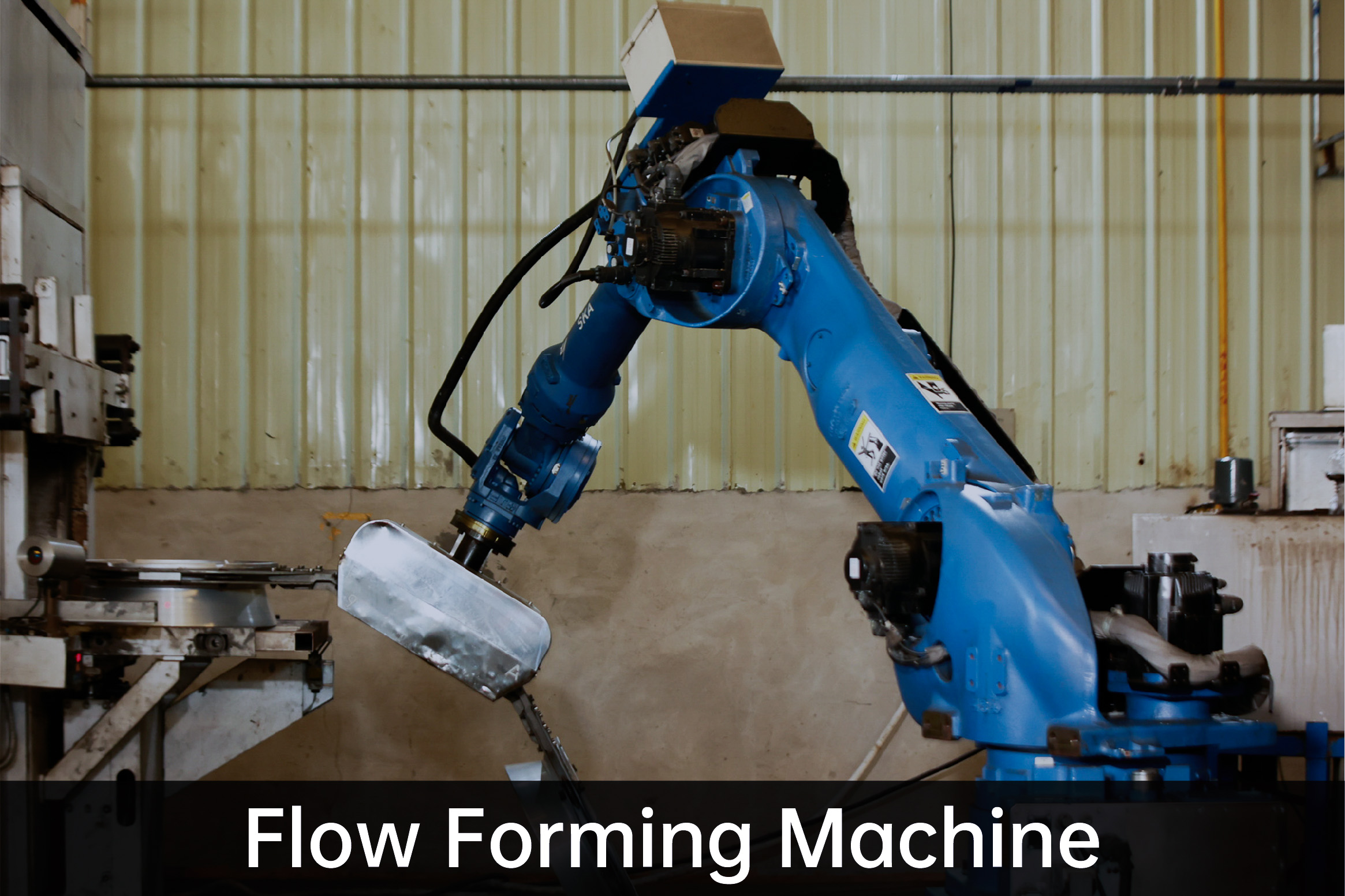

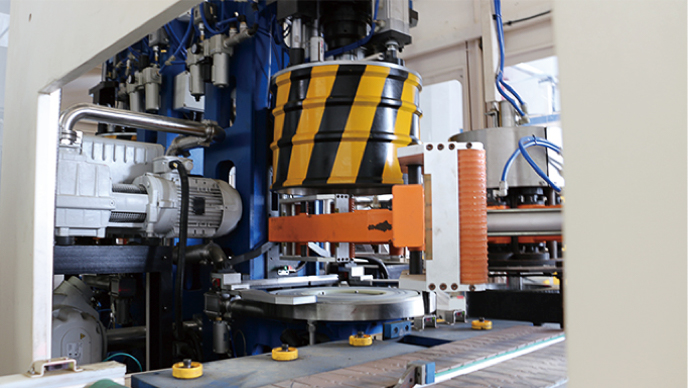

7. Wir verfügen nicht nur über die traditionelle Niederdruckgusstechnologie, sondern auch über die hochfeste und leichte Fertigungstechnologie „Niederdruckguss + Spinnen“. Wir behalten stets verschiedene fortschrittliche Technologievorteile bei der Herstellung von Aluminiumlegierungsrädern bei, um die Bedürfnisse unserer Kunden zu erfüllen und die Branchenentwicklung voranzutreiben.

8. Die Formel verfügt über perfekte Prüfgeräte, einschließlich Materialprüfmaschine, Härteprüfgerät, quantitatives Prüfgerät für feste Aluminiumlegierungen mit Schlacke, Röntgendiffraktometer, Biegeermüdungsprüfgerät, radiales Ermüdungsprüfgerät, biaxiales Ermüdungsprüfgerät, 13°-Schlagprüfgerät, 30°/ 90°-Schlagprüfgerät, Salzsprühtestkammer, Feuchtigkeits- und Wärmetestkammer usw., die die vier Haupttestbereiche von Rädern durchführen können (Abmessungsprüfung, Leistung des Legierungsmaterials, Zuverlässigkeit und Sicherheit, Beschichtung usw.). Wir haben eine vollständige Prüfung zusammengestellt Das System reicht von der Eingangskontrolle der Rohmaterialien bis zur Werkskontrolle der fertigen Produkte. Unsere Prüfkapazitäten reichen von Material und Leistung über Maß-, Schlag- und Ermüdungsprüfungen bis hin zur Prüfung der Beschichtungsleistung fertiger Räder.

9. Unser Unternehmen hat aufgrund seiner starken technischen Stärke eine Reihe von Patenten erhalten: Patent für einen sauberen Schleiftisch auf Basis von Aluminiumlegierungsrädern.

10. Unser Unternehmen hat sich auf Qualität, Management und Umweltschutz konzentriert und bestanden. ISO 9001:2015, IATF 16949, Deutschland KBA, Japan VIA Association ce

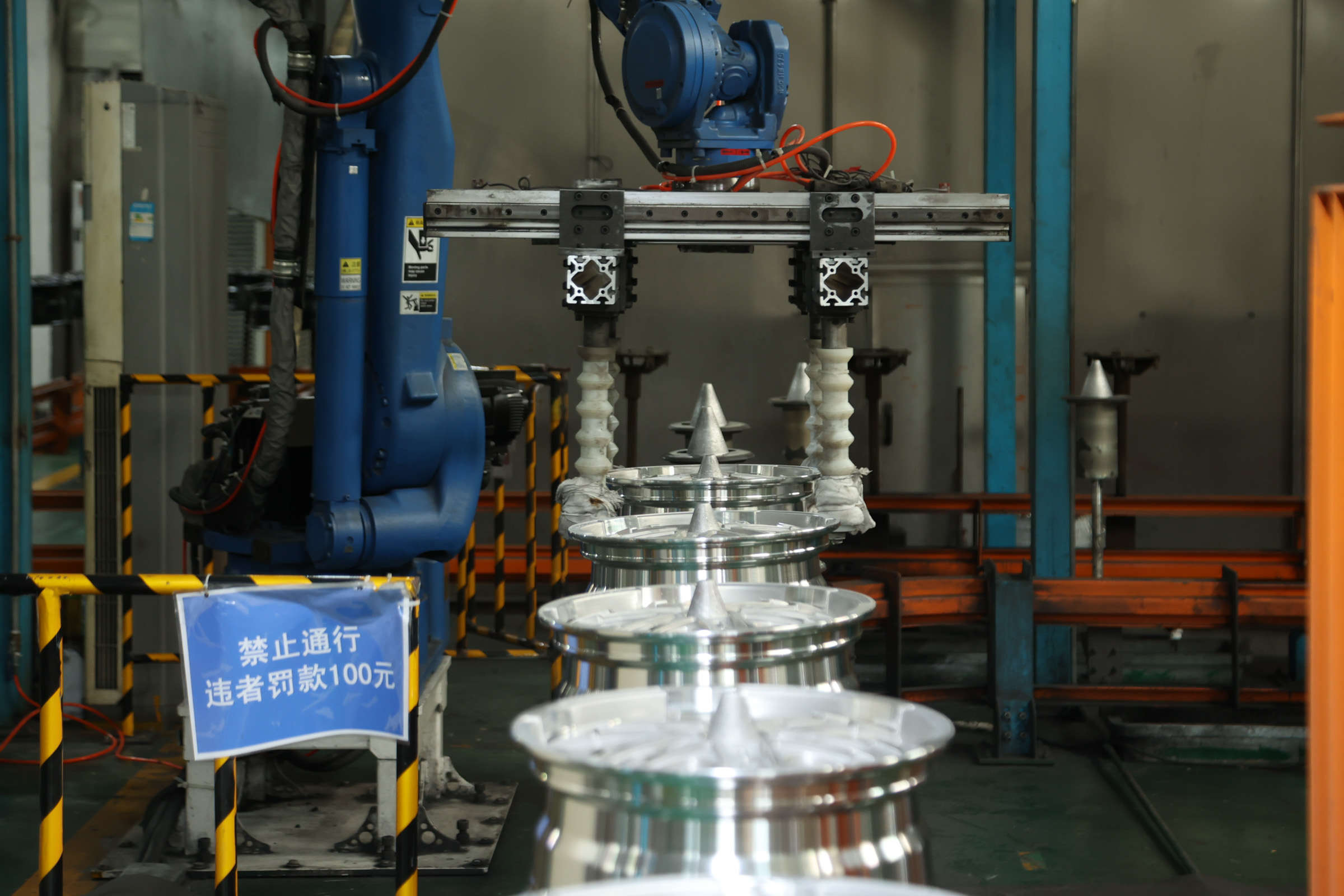

GuangChuan nutzt die fortschrittlichen Gieß-, Spinn-, Bearbeitungs-, Lackier- und Inspektionsgeräte der Branche und ist gleichzeitig mit einer vollautomatischen Roboterbetriebsplattform und Prüfgeräten ausgestattet, um die Produktanforderungen großer High-End-Kunden vollständig zu erfüllen.

Vollautomatische Prüflinie für Radschlag und dynamisches Gleichgewicht, geeignet für die Erkennung von Radschlag und dynamischem Gleichgewicht.

Schlagprüfung: Messen Sie die Größe und Phase des inneren und äußeren Radial- und Axialschlags des Rades.

Dynamischer Gleichgewichtstest: Messen Sie die Größe und Phase der Unwucht auf beiden Seiten.

Je niedriger das Pannenverhältnis des Reifens ist, desto höher ist die Schlagfestigkeit des Rades. Je niedriger das flache Verhältnis ist, desto größer ist der Einfluss der Straße auf die Felge. Als Reaktion auf diese Änderungen verwendet JWHEEL 30°- und 13°-Aufpralltests, um das Rad zu messen. (Das heißt, beim Radialschlagtest wird mit einem bestimmten Hammergewicht auf den Lauf geschlagen ).

Beim 13°-Aufpralltest wird hauptsächlich ein schwerer Hammer verwendet, der in einem Winkel von 13° auf den Teil trifft, an dem die Radkante mit dem Reifen verbunden ist, um den Aufprall zu simulieren, den das Auto beim Fahren auf der Straße erleiden kann, beispielsweise durch Steine oder am Straßenrand. Ob das Rad akzeptiert wird, lässt sich an zwei Kriterien messen: Die Speichen dürfen keine durchdringenden Risse aufweisen und der Reifen darf sich nicht innerhalb von 30 Sekunden vollständig vom Lauf lösen.

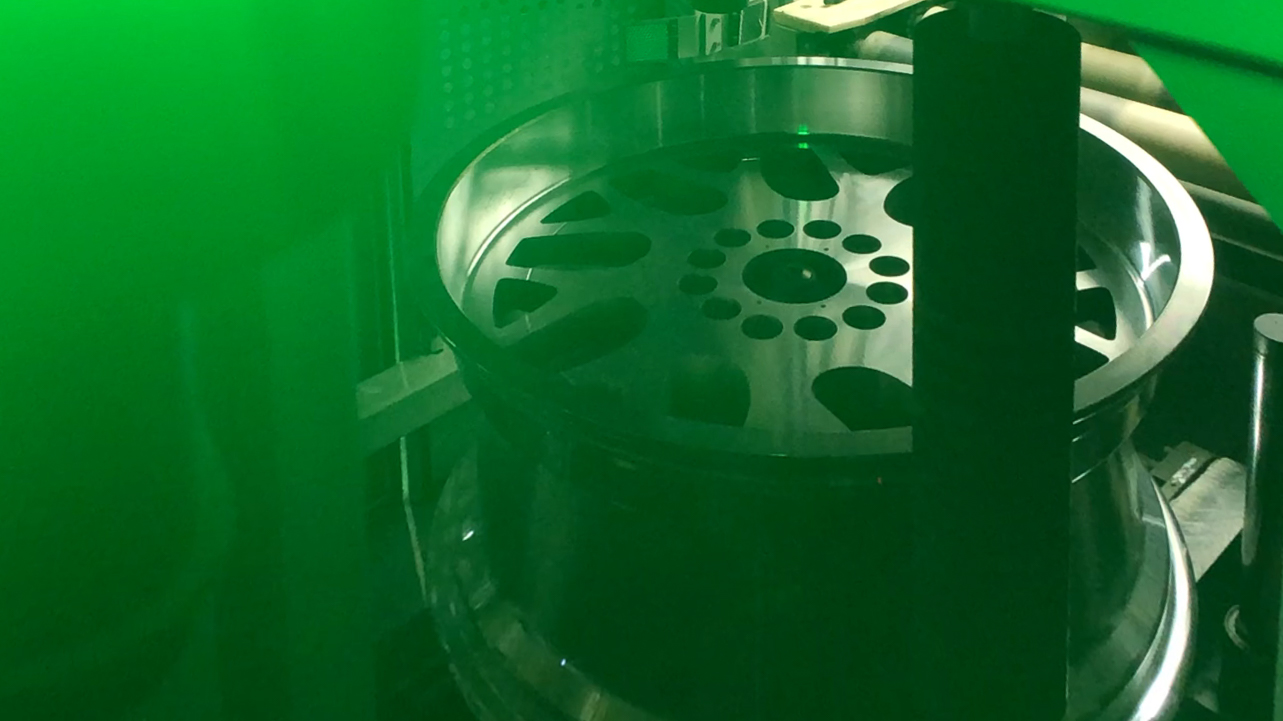

Der Salzsprühtest ist ein Test, der die Korrosionsbeständigkeit von Produkten oder Metallmaterialien untersucht. Es verwendet ein Salzsprühtestgerät, das Salzsprühumgebungsbedingungen erzeugt, um festzustellen, ob die Beschichtung des Rades stabil ist und ob es Farbtropfen gibt. Galvanisierung, Verblassen oder Rissbildung usw.

Helium-Massenspektrometer werden verwendet, um die Undichtigkeit der Nabe zu erkennen. Als Prüfgas wird Heliumgas verwendet. In der Massenspektrometriekammer des Massenspektrometers werden unterschiedliche Gasmassen entsprechend dem Massenladungsverhältnis getrennt. Dann kann das Massenspektrogramm des Prüfgases erhalten werden, und auch die Nabenleckrate kann sicher, quantitativ und schnell ermittelt werden.

Wasserdichtheitsprüfung - Methode zur Erkennung von Blasenlecks. Sein Erkennungsprinzip besteht darin, die Innen- und Außenseite des Aluminiumlegierungsrads mit der Dichtscheibe durch äußere Kraft zu verschließen und dann das Rad und die Dichtscheibe in Wasser einzutauchen. Beim Schließen des Aluminiumlegierungsrads wird ein Teil des Gases komprimiert. Dies führt zu einem Anstieg des Drucks im inneren Hohlraum des Rades. Wenn die Felge ein Leckloch hat, tritt das komprimierte Gas aus dem Leckloch aus und bildet Blasen im Wasser.

Unabhängig von der angewandten Herstellungsmethode können wir die Fehler, die während des Produktionsprozesses entstehen können, nicht vollständig vermeiden. Das Unternehmen JWHEEL wird alle nicht qualifizierten Naben durch Röntgenerkennung ermitteln und dann die Neufassung durchführen. Nur 100 % gute Hubs werden in den nächsten Produktionsprozess übernommen.

Das Rad hat als Hochgeschwindigkeits- und Gewichtsträgerteil eines Fahrzeugs einen entscheidenden Zusammenhang mit der Sicherheitsleistung des gesamten Fahrzeugs und der Sicherheit von Fahrern und Passagieren. Deshalb legt Jwheel großen Wert auf die Nabenqualität.

Es gibt eine Reihe von Gründen, die zu Defekten am Gussrad führen können. Zum Beispiel nicht streng genug Rohstoffkontrolle, unangemessener Produktionsprozess, unangemessenes Design der Formstruktur usw. Gussfehler umfassen Blasen, Poren, Einschlüsse und Lockerheit usw. Da die inneren Mängel mit bloßem Auge nicht erkannt werden können, ist das Röntgen eine gute Möglichkeit, die innere Qualität des Rades festzustellen.

Der Biegetest dient dazu, die Festigkeit der Felge und der Speiche zu bestimmen, indem die Belastung des Rades simuliert wird, wenn das Fahrzeug wackelt. Das gesamte Rad ist einer Rotationsbiegekraft ausgesetzt. Die Belastung des Rades im Test variiert je nach Radparametern zwischen 500 kg und 720 kg und die Anzahl der Umdrehungen beträgt gemäß Industriestandards nicht weniger als 100.000 Umdrehungen. Bei Auftreten eines der folgenden drei Phänomene gilt der Test als nicht bestanden. (1) Das Rad kann die Last nicht weiter tragen (2) An jedem Teil des Rades treten neue sichtbare Risse auf (3) Vor Erreichen der erforderlichen Zyklenzahl hat der Versatz des Belastungspunkts 10 % der ursprünglichen Belastung überschritten.

Der radiale Ermüdungstest simuliert die Straßenbedingungen während der Fahrt. Montieren Sie die Nabe am Reifen, um auf der Testplattform 500.000 oder sogar 1.000.000 Umdrehungen zu machen.

Kontaktiere uns

Hinterlass eine Nachricht

Empfohlen