Línea de producción de revestimiento de ruedas de aluminio para automóviles

1. Proceso de pretratamiento de la línea de producción de revestimiento de llantas de aleación de aluminio para automóviles

El proceso de pretratamiento es el proceso de tratamiento de película de pasivación para las llantas de aleación de aluminio tratadas en el proceso de recubrimiento. De acuerdo con la generación de la película de tratamiento de pasivación, puede mantener la llanta de la rueda de la contaminación ambiental, como el suelo y las aguas residuales en la conducción del automóvil, evitar la lixiviación causada por la contaminación ambiental de la carretera que toca el cubo de la rueda de aleación de aluminio durante mucho tiempo en el conducir y mejorar la vida útil del cubo de la rueda de aleación de aluminio del automóvil. Al llevar a cabo la tecnología de procesamiento del tratamiento de preparación de llantas de aleación de aluminio, se selecciona el tipo general de máquina y equipo de autoinyección. Mediante el estudio de información anterior y aplicaciones prácticas, el autor descubrió que el pretratamiento de ruedas de aluminio para automóviles con equipos de tipo rociador puede garantizar que las ruedas de aleación de aluminio puedan formar una película de pasivación integral más extensa que otros equipos de pretratamiento.

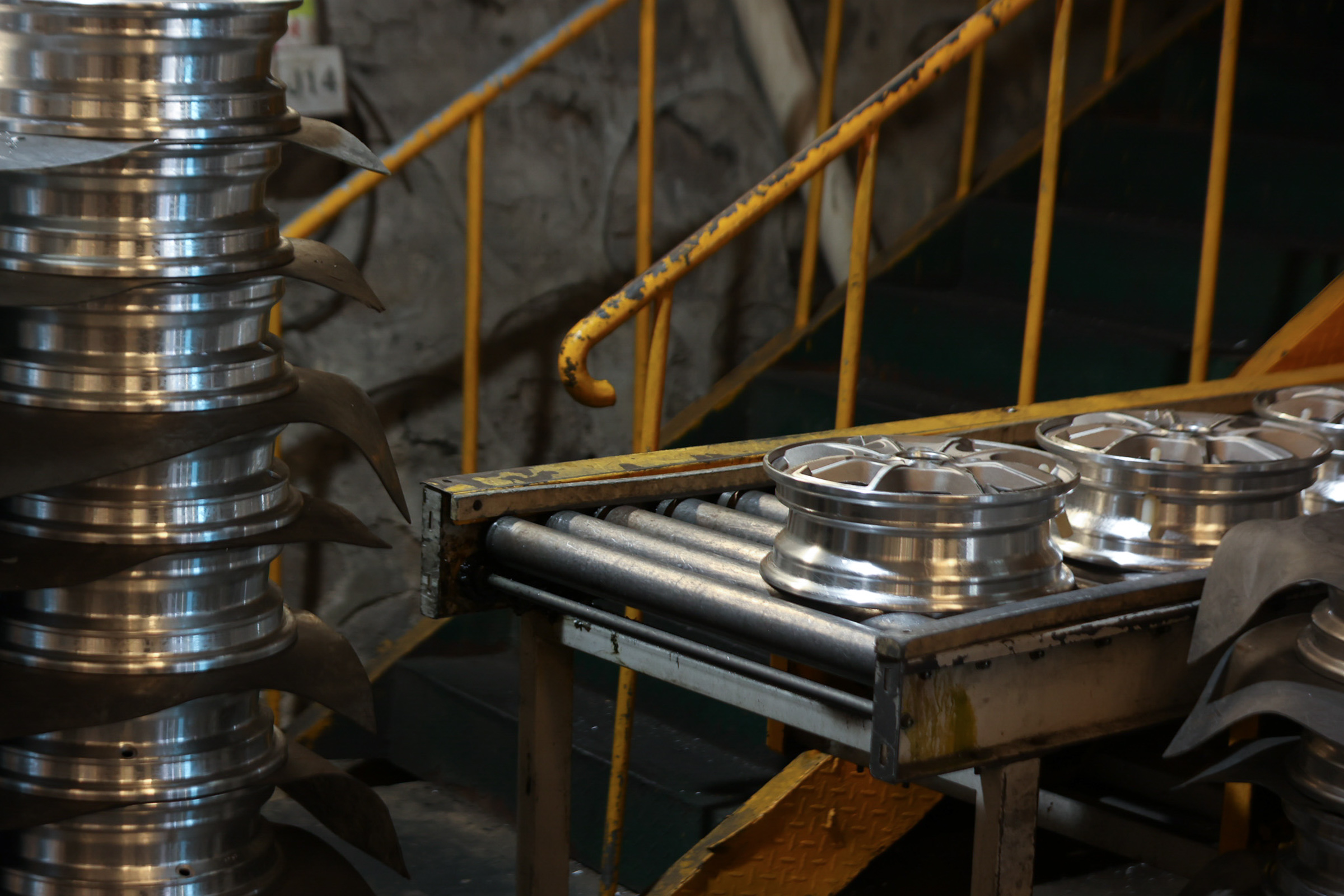

2、Proceso de rectificado de la línea de producción de revestimiento de llantas de aleación de aluminio para automóviles

En la actualidad, el equipo de rectificado de ruedas de aleación de aluminio para automóviles de uso común incluye principalmente amoladora angular, amoladora de superficie, amoladora de aire, etc. Para la forma irregular de las ruedas de aluminio y equipos mecánicos con ranuras para tuberías, la rectificadora plana se puede usar para resolver el plan de rectificado, la rectificadora de esquinas se puede usar para resolver las piezas con ranuras para tuberías grandes y la cabeza neumática se puede usar como el equipo de procesamiento para resolver las pequeñas ranuras de tuberías. Después de realizar el tratamiento de lijado, los residuos producidos son fáciles de lesionar al operador, mientras que el rango requerido para el equipo de lijado es mucho más amplio.

Vistiendo la ropa de protección adecuada, también hay empresas que necesitan configurar molinos especiales. Antes de esmerilar, las muelas se deben inspeccionar a fondo, se debe determinar la ubicación exacta y el grado de esmerilado, y se debe elaborar un plan de construcción adecuado para el esmerilado. Una vez que finaliza el esmerilado, se necesita una inspección secundaria y un procesamiento de las ruedas de aluminio para automóviles para garantizar la calidad del equipo pulido, mejorar la apariencia estética y confirmar que no haya ranuras ni protuberancias antes del proceso de pintura.

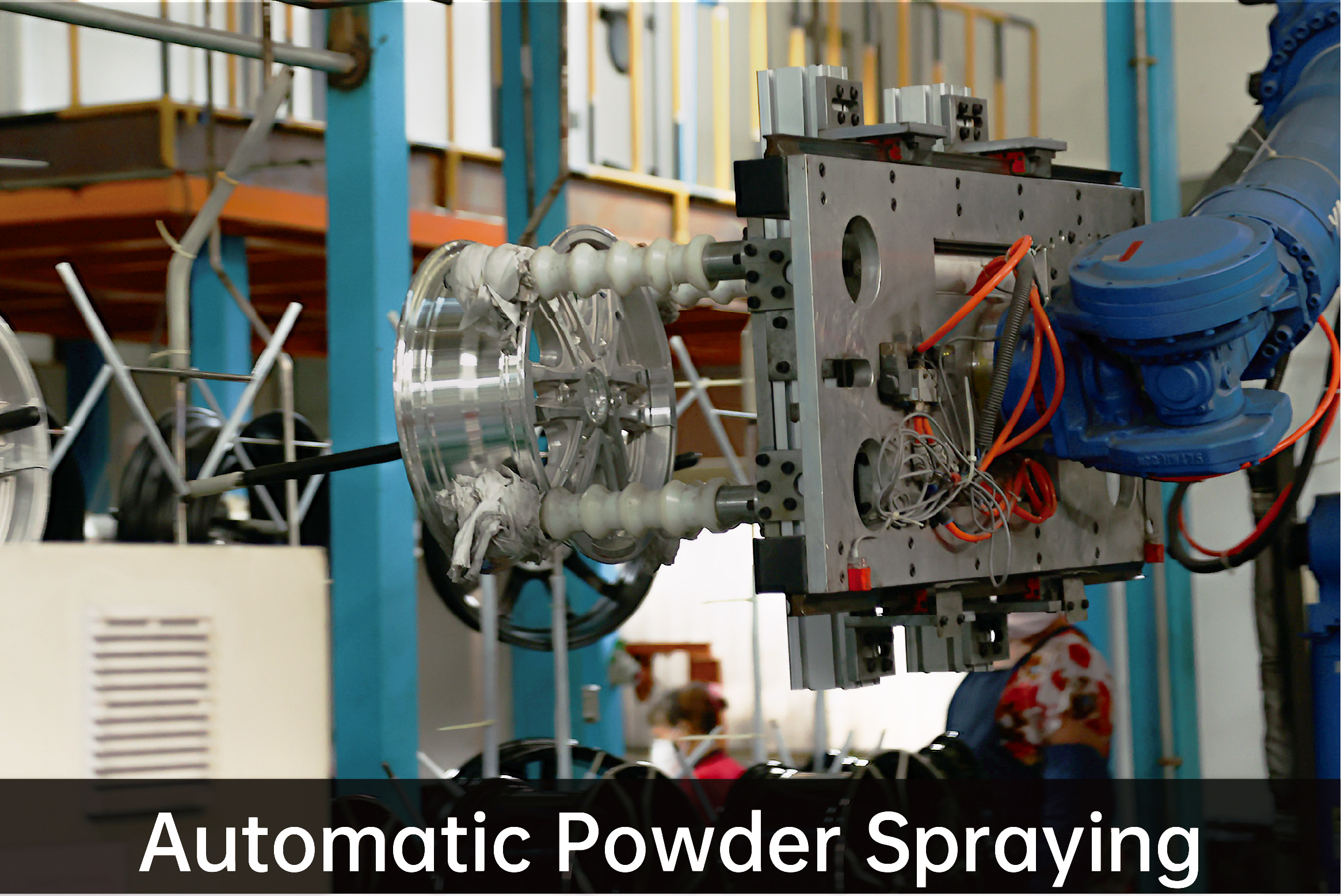

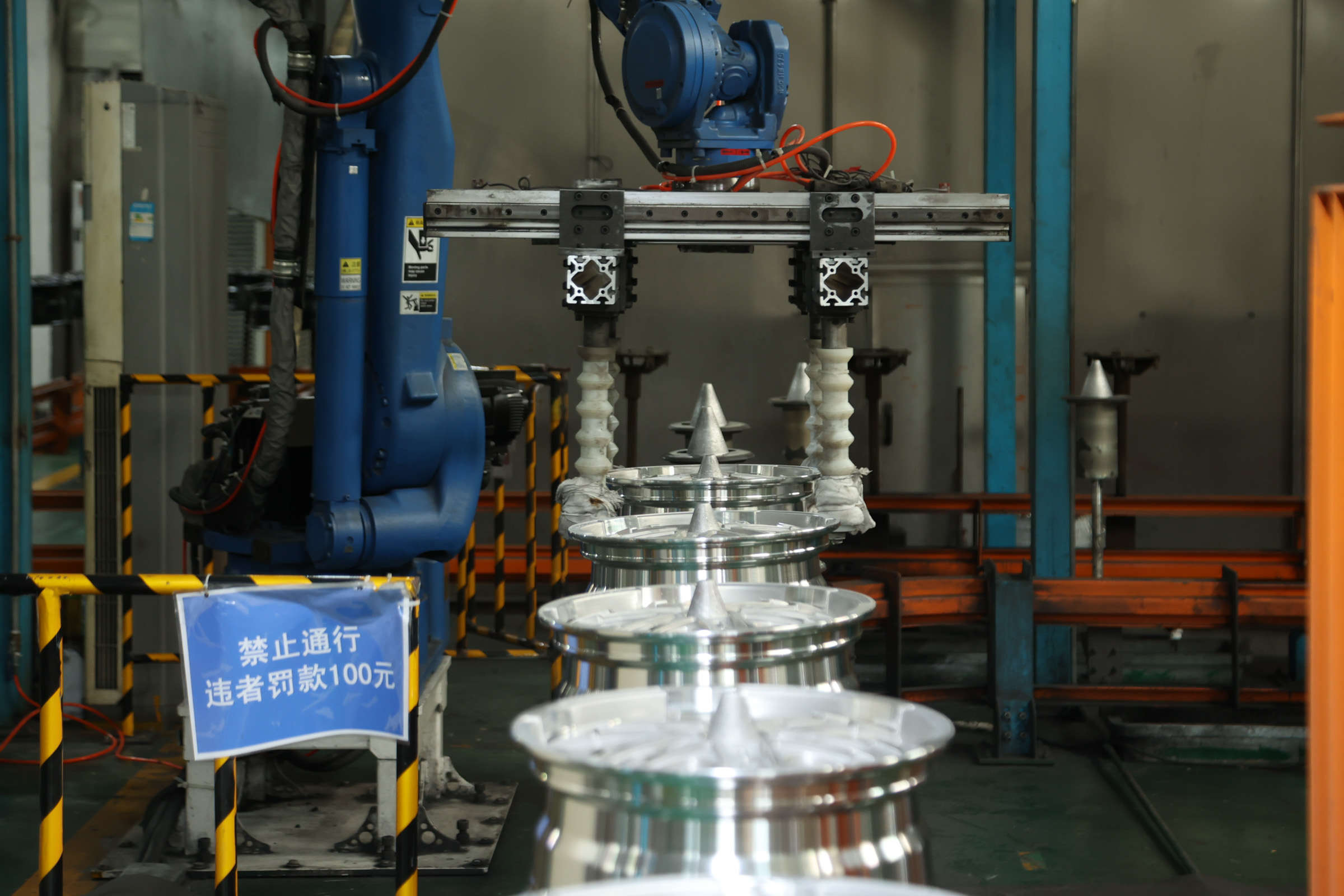

3、Proceso de pulverización de polvo de la línea de revestimiento de llantas de aleación de aluminio para automóviles

Después del proceso de pretratamiento y rectificado, es necesario realizar un tratamiento de recubrimiento en polvo en las ruedas de automóviles. El proceso formal inicial del proceso de recubrimiento de llantas de aleación de aluminio es que, al llevar a cabo la operación de recubrimiento en polvo en las llantas de aleación de aluminio para automóviles, es posible producir una cubierta plana rociando pintura en las llantas automotrices rectificadas terminadas, y al mismo tiempo , el espesor del polvo de pulverización generalmente se elige para que sea de 100 μm cuando se lleva a cabo un tratamiento de recubrimiento en polvo, lo que puede mejorar la rueda. Puede mejorar la estética y la resistencia a la corrosión de las ruedas, cumplir efectivamente con los requisitos actuales de las ruedas para conducir, mejorar la la vida de las ruedas, y realizar la garantía básica de la seguridad de la vida del conductor.

Después de la operación de recubrimiento en polvo de las llantas de aleación de aluminio, el recubrimiento en polvo puede revisar los defectos existentes en la superficie de las ruedas y sentar una base sólida para la próxima tecnología de recubrimiento. En la actualidad, los fabricantes de autopartes se han dado cuenta de la producción en línea de montaje de la tecnología de pulverización de polvo. La línea de producción específica incluye un sistema de energía térmica, un horno de curado, un transportador de cadena, un equipo de reciclaje de residuos de producción, un taller de limpieza por chorro de polvo y una pistola de chorro de polvo. A través del procesamiento de chorro de arena automatizado anterior, puede reducir significativamente la inversión en recursos humanos cuando la operación de chorro de arena, mejorar la seguridad del proceso de chorro de arena.

4、Proceso de pulverización de la línea de producción de revestimiento de llantas de aleación de aluminio para automóviles

La tecnología de pintura es el último proceso de la tecnología de línea de producción de revestimiento de ruedas de aluminio para automóviles. Al pintar las ruedas de los automóviles, no solo se puede mejorar la apariencia estética del automóvil, sino que también se fortalece aún más la capacidad anticorrosión y la capacidad anti-lapidación de las ruedas de los automóviles. Hay dos tipos de pinturas y barnices comúnmente utilizados para llevar a cabo el tratamiento de recubrimiento. El entorno operativo de las ruedas de aluminio no es bueno, y cuando se lleva a cabo el proceso de pintura, generalmente se reservan tres salas de pintura en la línea de tratamiento de ruedas para que las ruedas automotrices puedan pintarse y tratarse adecuadamente.

Mientras tanto, para mejorar la calidad de la pintura de las ruedas de aluminio para automóviles después del tratamiento de pintura, generalmente se elige pintura acrílica para tratar las ruedas para automóviles. Al tratar la pintura de color y el barniz con pintura acrílica para hornear, puede eliminar de manera efectiva la situación de diferencia de color en la pintura de la rueda. Hay dos tipos principales de tecnología de pintura: pintura manual y pintura automática. La pintura manual requiere un alto nivel de habilidad del operador. Para la operación de pintura manual, el operador debe tener suficiente experiencia en pintura para garantizar que la superficie de la rueda de aleación de aluminio esté pintada uniformemente y tenga una apariencia plana después del tratamiento de pintura.

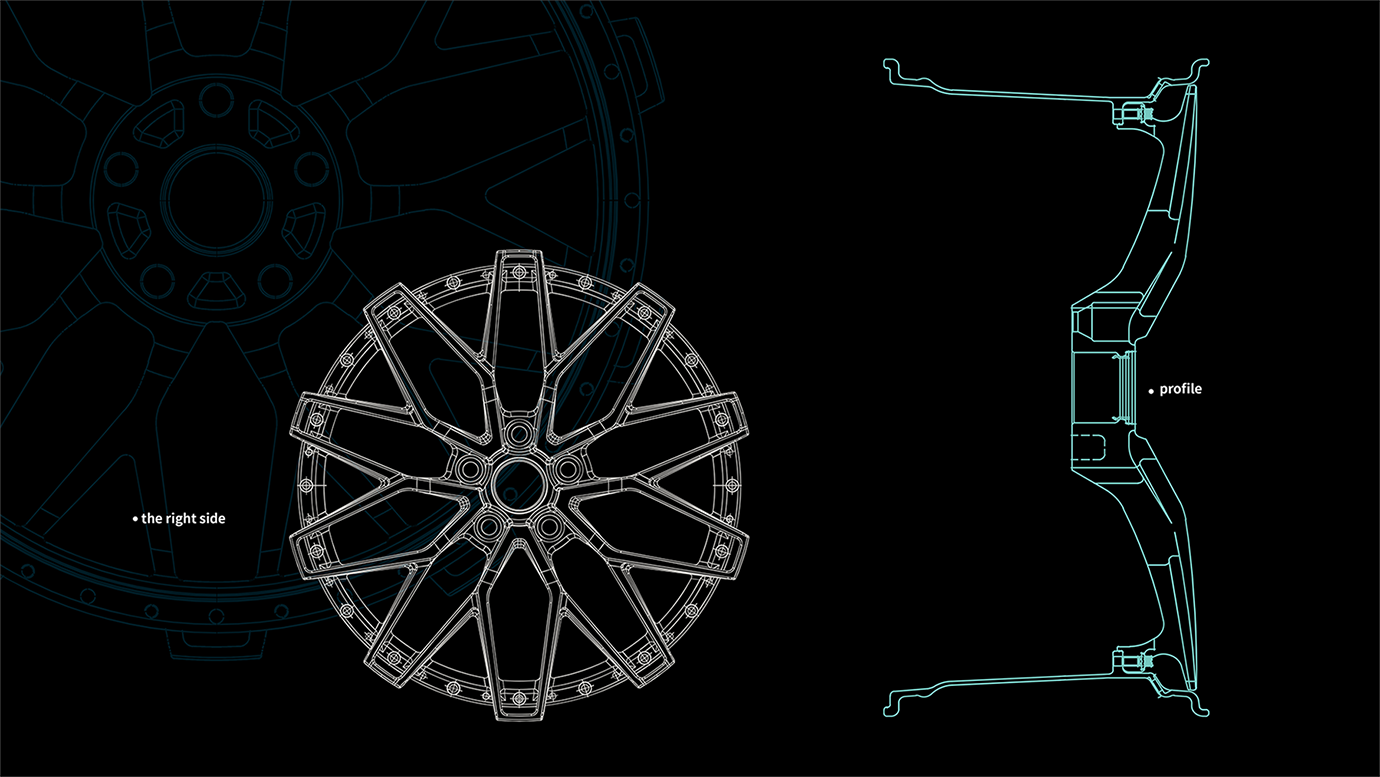

el extraterrestre El valor es el valor de compensación, la desviación de la superficie de montaje de la rueda desde la línea central de la llanta de la rueda. La compensación se define como la distancia entre la superficie de montaje de la llanta y el centro de la llanta, con compensación positiva en la dirección hacia afuera y compensación negativa en la dirección hacia adentro de la llanta.

DCP es el diámetro del centro de paso, que es el diámetro de la circunferencia del CÍRCULO centrado en la rueda y rodeado por varios orificios para tornillos, así como el número de orificios

Habló es un dispositivo para proteger la llanta y los radios de la rueda del vehículo, el tamaño del diámetro de la placa de cubierta es similar al tamaño del diámetro de la llanta de la rueda, el centro de la placa de cubierta tiene un orificio más grande que el eje de rotación de la rueda, y hay un agujero en la parte de la placa de cubierta cerca del borde, y el borde de la placa de cubierta tiene una placa de rueda en forma de anillo, y la superficie de la placa de rueda puede encajar estrechamente con la superficie de la llanta

La llanta, comúnmente conocida como llanta, es la parte de la rueda alrededor de la cual se monta el neumático. Su ancho nominal y diámetro nominal se expresan en pulgadas. El símbolo de enlace en el medio (* o -) indica si la llanta es integral o no.

Polaco:

negro bruto

Polaco:

Negro mate

Polaco:

Pistola de metal plateado relámpago

Polaco:

Azul zafiro de Tanzania

Polaco:

Bronce bruto

Cepillar:

Capa transparente rojo caramelo

Cepillar:

Capa clara marrón

Cepillar:

Capa transparente azul

Cepillar:

Capa transparente de bronce

Cepillar:

Capa transparente azul negro

Nuestras ventajas

1. Gran capacidad de producción: 12000 piezas por día

2. Precios muy competitivos: Nuestro objetivo siempre es ocupar más marketing al mejor precio razonable.

3. Control de calidad estricto: nuestra operación de control de calidad se lleva a cabo estrictamente en ISO9001, para garantizar artículos de buena calidad a nuestros clientes.

4. Alta consistencia del producto: producción automatizada a gran escala.

5. Desarrollo de la empresa: la empresa se desarrolla constantemente, tiene 30 años de historia.

6. Podemos proporcionarle todo tipo de ruedas y accesorios sin ningún intermediario, lo que significa costos más bajos y precio competitivo en el mercado.

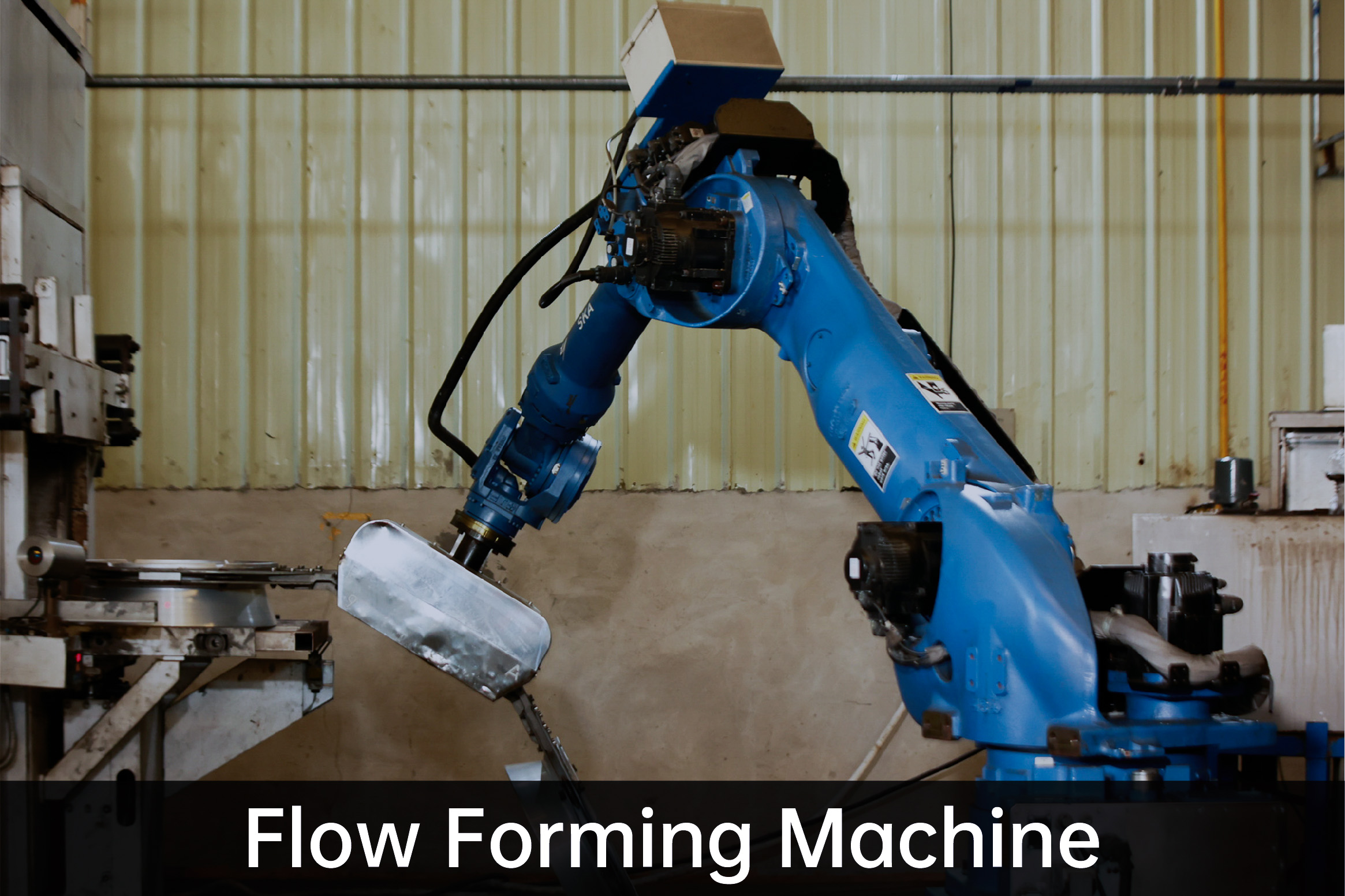

7. No solo contamos con la tecnología tradicional de fundición a baja presión, sino que también contamos con la tecnología de fabricación de alta resistencia y peso ligero de "fundición a baja presión + hilado". Siempre mantenemos varias ventajas tecnológicas avanzadas en la fabricación de llantas de aleación de aluminio para satisfacer las necesidades de los clientes y liderar el desarrollo de la industria.

8. La fórmula tiene un equipo de prueba perfecto, que incluye una máquina de prueba de materiales, un probador de dureza, una aleación de aluminio sólido que contiene un probador cuantitativo de escoria, un difractómetro de rayos X, un probador de fatiga por flexión, un probador de fatiga radial, un probador de fatiga biaxial, un probador de impacto de 13°, 30°/ Probador de impacto de 90 °, cámara de prueba de niebla salina, cámara de prueba de humedad y calor, etc., que puede llevar a cabo las cuatro áreas principales de prueba de ruedas (prueba dimensional, rendimiento del material de aleación, confiabilidad y seguridad, revestimiento y Hemos formado una prueba completa desde la inspección entrante de materias primas hasta la inspección de fábrica de productos terminados, y nuestras capacidades de prueba van desde materiales y rendimiento hasta pruebas dimensionales, de impacto y fatiga, y luego hasta la prueba del rendimiento del recubrimiento de las ruedas terminadas.

9. Nuestra empresa ha obtenido una serie de patentes en virtud de su gran fuerza técnica: Patente para una mesa de molienda limpia basada en ruedas de aleación de aluminio.

10. Nuestra empresa se ha centrado en la calidad, la gestión y la protección del medio ambiente, y ha pasado. ISO 9001:2015, IATF 16949, Alemania KBA, Japón VIA asociación ce

GuangChuan adopta los equipos avanzados de fundición, hilado, mecanizado, pintura e inspección de la industria y, al mismo tiempo, está equipado con una plataforma de operación de robot completamente automatizada y un equipo de prueba para cumplir con los requisitos de productos de los principales clientes de alto nivel.

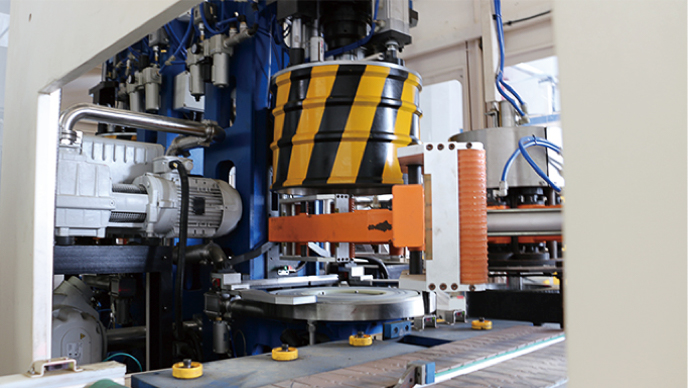

Línea completamente automática de prueba de agotamiento de rueda/equilibrio dinámico, adecuada para detección de agotamiento de rueda y equilibrio dinámico.

Prueba de agotamiento: mida el tamaño y la fase del agotamiento radial y axial interno y externo de la rueda.

Prueba de equilibrio dinámico: mida el tamaño y la fase de desequilibrio en ambos lados.

Cuanto menor sea la relación plana del neumático, mayor será el estándar de resistencia al impacto de la rueda. Cuanto menor sea la relación plana, mayor será el impacto de la carretera hacia el borde. En respuesta a estos cambios, JWHEEL utiliza pruebas de impacto de 30° y 13° para medir la rueda. (Es decir, la prueba de impacto radial consiste en golpear el cañón con un cierto peso de martillo ).

La prueba de impacto de 13° utiliza principalmente un martillo pesado para impactar la parte donde el borde de la rueda se conecta con el neumático en un ángulo de 13°, a fin de simular el impacto que puede sufrir el automóvil mientras circula por la carretera, por ejemplo, rocas. o el borde de la carretera. Hay dos criterios para medir si la rueda debe ser aceptada: los radios no deben tener grietas penetrantes y el neumático no debe separarse completamente del cilindro en 30 segundos.

La prueba de niebla salina es una prueba que examina la resistencia a la corrosión de los productos o materiales metálicos. Utiliza un equipo de prueba de niebla salina que crea condiciones ambientales de niebla salina para detectar si el revestimiento de la rueda es estable y si habrá gotas de pintura. desvanecimiento de galvanoplastia, o agrietamiento, etc.

El espectrómetro de masas de helio se utiliza para detectar la fuga del cubo. El gas helio se utiliza como gas trazador. Se separarán diferentes masas de gas según la relación de carga de masa en la cámara de espectrometría de masas del espectrómetro de masas. Luego, se puede obtener el espectrograma de masas del gas trazador y la tasa de fuga del concentrador también se puede obtener de manera segura, cuantitativa y rápida.

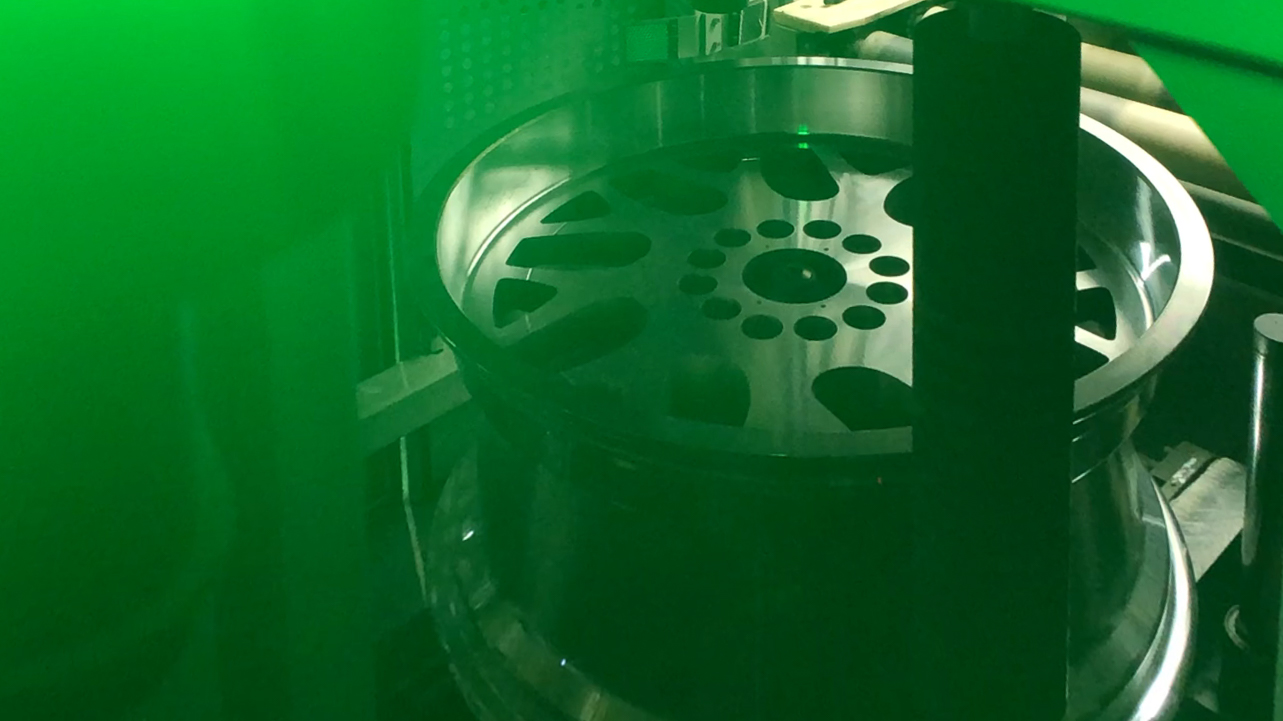

Prueba de estanqueidad al agua - método de detección de fugas de burbujas. Su principio de detección es cerrar el lado interior y exterior de la rueda de aleación de aluminio con el disco de sellado a través de una fuerza externa, y luego sumergir la rueda y el disco de sellado en agua, cuando la rueda de aleación de aluminio está cerrada, una parte del gas se comprime, dando como resultado el aumento de la presión de la cavidad interna de la rueda. Si la llanta de la rueda tiene un orificio de fuga, el gas comprimido se escapará por el orificio de fuga y formará burbujas en el agua.

No importa qué tipo de método de fabricación se aplique, no podemos evitar por completo los defectos que pueden crearse durante el proceso de producción. La compañía JWHEEL descubrirá cualquier centro no calificado mediante detección de rayos X y luego hará la refundición. Solo los hubs 100 % buenos pasarán al siguiente proceso de producción.

La rueda, como parte de un vehículo que se mueve a alta velocidad y soporta el peso, tiene una relación vital con el rendimiento de seguridad de todo el vehículo y la seguridad de los conductores y pasajeros. Por lo tanto, Jwheel concede gran importancia a la calidad del buje.

Hay una serie de razones que pueden causar defectos en las ruedas de fundición. Tales como control de materia prima no lo suficientemente estricto, proceso de producción irrazonable, diseño de estructura de molde irrazonable, etc. Los defectos de fundición incluyen burbujas, poros, inclusiones y flojedad, etc. Como los defectos internos no se pueden identificar a simple vista, los rayos X se convierten en una buena forma de detectar la calidad interna de la rueda.

La prueba de flexión es para determinar la solidez de la llanta y los radios simulando la tensión en la rueda cuando el vehículo está temblando. Toda la rueda está sujeta a una fuerza de flexión rotacional. La carga de la rueda en la prueba varía de 500 kg a 720 kg según los parámetros de la rueda, y el número de rotaciones no es inferior a 100.000 revoluciones según los estándares de la industria. Por la aparición de cualquiera de los tres fenómenos siguientes, se considerará fallida la prueba. (1) la rueda no puede seguir soportando la carga (2) Aparecen nuevas grietas visibles en cualquier parte de la rueda. (3) Antes de alcanzar el número de ciclos requerido, el desplazamiento del punto de carga ha superado el 10 % de la carga inicial.

La prueba de fatiga radial simula las condiciones de la carretera durante la conducción. Instale el cubo en el neumático para que funcione durante 500 000 o incluso 1 000 000 de rotaciones en la plataforma de prueba.

Contáctenos

Dejar un mensaje

Recomendado