ऑटोमोटिव एल्यूमीनियम व्हील कोटिंग उत्पादन लाइन

1. ऑटोमोटिव एल्यूमीनियम मिश्र धातु पहिया कोटिंग उत्पादन लाइन की पूर्व-उपचार प्रक्रिया

पूर्व-उपचार प्रक्रिया कोटिंग प्रक्रिया में इलाज एल्यूमीनियम मिश्र धातु पहियों के लिए निष्क्रियता फिल्म उपचार की प्रक्रिया है। पैशन ट्रीटमेंट फिल्म की पीढ़ी के अनुसार, यह कार ड्राइविंग में मिट्टी और अपशिष्ट जल जैसे पर्यावरण प्रदूषण से व्हील रिम को बनाए रख सकता है, सड़क पर्यावरण प्रदूषण के कारण होने वाले लीचिंग को लंबे समय तक एल्यूमीनियम मिश्र धातु व्हील हब को छूने से रोक सकता है। ड्राइविंग, और कार के एल्यूमीनियम मिश्र धातु पहिया हब के सेवा जीवन में सुधार। एल्यूमीनियम मिश्र धातु पहिया तैयारी उपचार की प्रसंस्करण तकनीक को पूरा करते समय, सामान्य स्व-इंजेक्शन प्रकार की मशीन और उपकरण का चयन किया जाता है। पिछली जानकारी और व्यावहारिक अनुप्रयोगों का अध्ययन करके, लेखक ने पाया कि स्प्रे-प्रकार के उपकरणों द्वारा ऑटोमोटिव एल्यूमीनियम पहियों का पूर्व-उपचार यह सुनिश्चित कर सकता है कि एल्यूमीनियम मिश्र धातु के पहिये अन्य पूर्व-उपचार उपकरणों की तुलना में अधिक व्यापक रूप से एक व्यापक निष्क्रियता फिल्म बना सकते हैं।

2、ऑटोमोटिव एल्यूमीनियम मिश्र धातु पहिया कोटिंग उत्पादन लाइन की पीसने की प्रक्रिया

वर्तमान में, आमतौर पर उपयोग किए जाने वाले ऑटोमोबाइल एल्यूमीनियम मिश्र धातु पहिया पीसने वाले उपकरण में मुख्य रूप से कोण की चक्की, सतह की चक्की, हवा की चक्की, आदि शामिल हैं। मोटर वाहन के पहियों को पीसते समय, पहियों की वास्तविक स्थिति के अनुसार पीसने के लिए उपयुक्त पीसने वाले उपकरण का चयन करना आवश्यक है। पाइप के खांचे के साथ एल्यूमीनियम पहियों और यांत्रिक उपकरणों के अनियमित आकार के लिए, पीसने की योजना को हल करने के लिए विमान पीसने की मशीन का उपयोग किया जा सकता है, बड़े पाइप खांचे वाले भागों को हल करने के लिए कोने पीसने वाली मशीन का उपयोग किया जा सकता है, और वायवीय सिर का उपयोग किया जा सकता है छोटे पाइप खांचे को हल करने के लिए प्रसंस्करण उपकरण के रूप में। सैंडिंग उपचार करने के बाद, उत्पादित कचरे से ऑपरेटर को घायल करना आसान होता है, जबकि सैंडिंग उपकरण के लिए आवश्यक सीमा बहुत व्यापक होती है।

उपयुक्त सुरक्षात्मक कपड़े पहने हुए, ऐसी कंपनियां भी हैं जिन्हें विशेष ग्राइंडर स्थापित करने की आवश्यकता होती है। पीसने से पहले, पहियों का अच्छी तरह से निरीक्षण किया जाना चाहिए, सटीक स्थान और पीसने की डिग्री निर्धारित की जानी चाहिए, और पीसने के लिए एक उपयुक्त निर्माण योजना तैयार की जानी चाहिए। पीसने के बाद, पॉलिश किए गए उपकरणों की गुणवत्ता सुनिश्चित करने, सौंदर्य उपस्थिति में सुधार करने और पेंटिंग प्रक्रिया से पहले कोई खांचे और प्रोट्रूशियंस की पुष्टि करने के लिए ऑटोमोटिव एल्यूमीनियम पहियों के माध्यमिक निरीक्षण और प्रसंस्करण की आवश्यकता होती है।

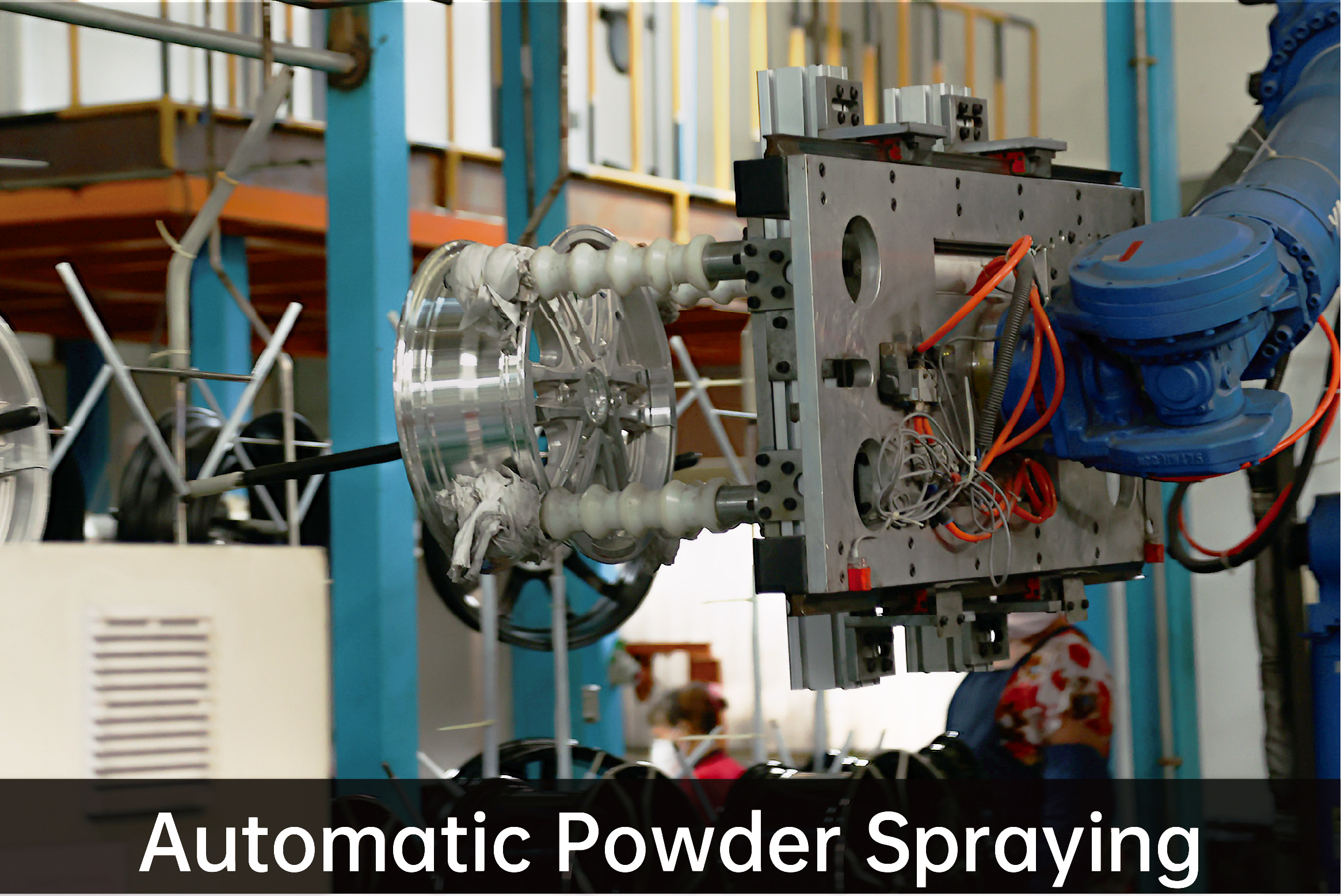

3、ऑटोमोटिव एल्यूमीनियम मिश्र धातु पहिया कोटिंग लाइन की पाउडर छिड़काव प्रक्रिया

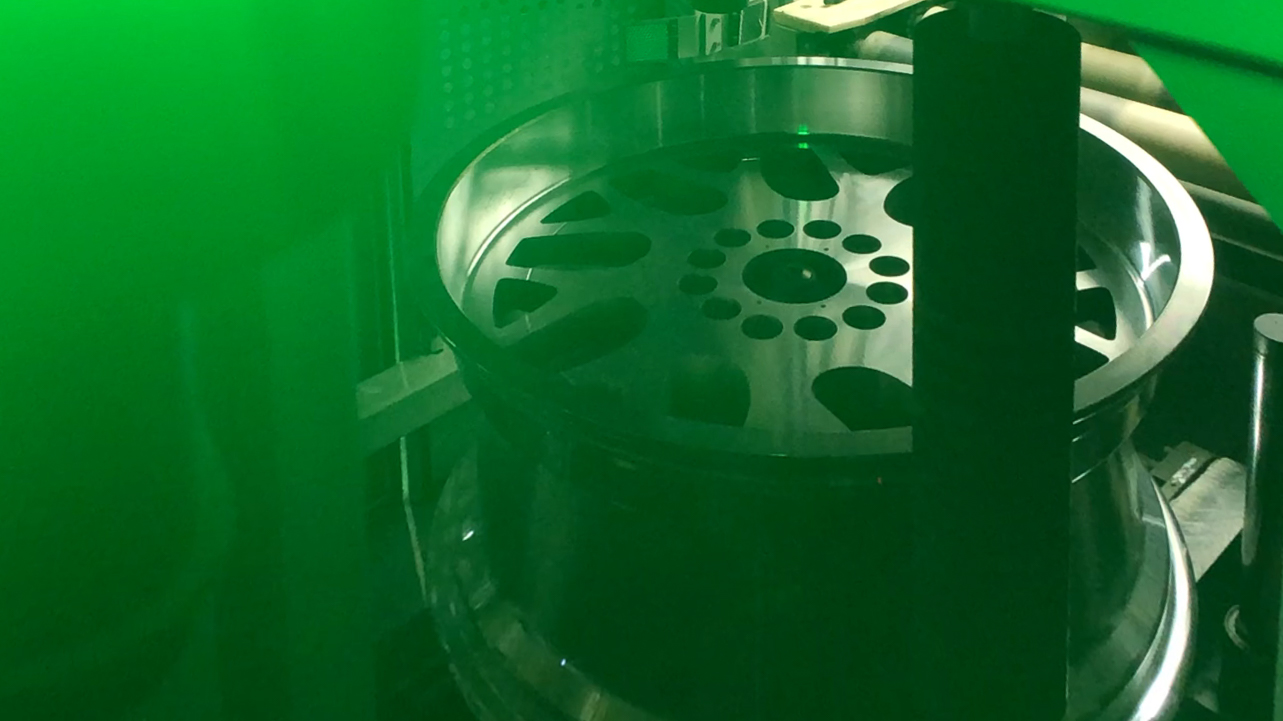

पूर्व-उपचार और पीसने की प्रक्रिया के बाद, ऑटोमोटिव पहियों पर पाउडर कोटिंग उपचार करना आवश्यक है। एल्यूमीनियम मिश्र धातु पहिया कोटिंग प्रक्रिया की प्रारंभिक औपचारिक प्रक्रिया यह है कि, ऑटोमोटिव एल्यूमीनियम मिश्र धातु पहियों पर पाउडर कोटिंग ऑपरेशन करके, समाप्त पीसने वाले ऑटोमोटिव पहियों पर पेंट स्प्रे करके एक फ्लैट कवर का उत्पादन करना संभव है, और साथ ही साथ , स्प्रे पाउडर की मोटाई को आमतौर पर पाउडर कोटिंग उपचार करते समय 100μm चुना जाता है, जो पहिया में सुधार कर सकता है, यह पहियों के सौंदर्यशास्त्र और संक्षारण प्रतिरोध में सुधार कर सकता है, ड्राइविंग के लिए पहियों की वर्तमान आवश्यकताओं को प्रभावी ढंग से पूरा कर सकता है, सुधार कर सकता है पहियों का जीवन, और चालक की जीवन सुरक्षा की बुनियादी गारंटी का एहसास।

एल्यूमीनियम मिश्र धातु पहियों के पाउडर कोटिंग ऑपरेशन के बाद, पाउडर कोटिंग पहियों की सतह पर मौजूद दोषों की समीक्षा कर सकती है और अगली कोटिंग तकनीक के लिए एक ठोस नींव रख सकती है। वर्तमान में, ऑटो पार्ट्स निर्माताओं ने पाउडर छिड़काव तकनीक के असेंबली लाइन उत्पादन का एहसास किया है। विशिष्ट उत्पादन लाइन में थर्मल एनर्जी सिस्टम, क्योरिंग ओवन, चेन कन्वेयर, उत्पादन अपशिष्ट रीसाइक्लिंग उपकरण, पाउडर ब्लास्टिंग वर्कशॉप और पाउडर ब्लास्टिंग गन शामिल हैं। उपरोक्त स्वचालित सैंडब्लास्टिंग प्रसंस्करण के माध्यम से, सैंडब्लास्टिंग ऑपरेशन के दौरान मानव संसाधन में निवेश को काफी कम कर सकता है, सैंडब्लास्टिंग प्रसंस्करण की सुरक्षा में सुधार कर सकता है।

4、ऑटोमोटिव एल्यूमीनियम मिश्र धातु पहिया कोटिंग उत्पादन लाइन की छिड़काव प्रक्रिया

पेंटिंग तकनीक ऑटोमोटिव एल्यूमीनियम व्हील कोटिंग उत्पादन लाइन प्रौद्योगिकी की अंतिम प्रक्रिया है। ऑटोमोटिव पहियों को पेंट करके, यह न केवल कार के सौंदर्य स्वरूप में सुधार कर सकता है, बल्कि ऑटोमोटिव पहियों की जंग-रोधी क्षमता और एंटी-स्टोनिंग क्षमता को और भी मजबूत कर सकता है। कोटिंग उपचार करने के लिए आमतौर पर दो प्रकार के पेंट और वार्निश का उपयोग किया जाता है। एल्यूमीनियम पहियों का संचालन वातावरण अच्छा नहीं है, और जब पेंटिंग की प्रक्रिया की जाती है, तो आमतौर पर तीन पेंटिंग रूम व्हील ट्रीटमेंट लाइन में आरक्षित होते हैं ताकि ऑटोमोटिव पहियों को पर्याप्त रूप से चित्रित और इलाज किया जा सके।

इस बीच, पेंटिंग उपचार के बाद ऑटोमोटिव एल्यूमीनियम पहियों की पेंटिंग की गुणवत्ता में सुधार करने के लिए, ऐक्रेलिक पेंटिंग को आमतौर पर ऑटोमोटिव पहियों के इलाज के लिए चुना जाता है। ऐक्रेलिक बेकिंग पेंट के साथ रंगीन पेंट के साथ-साथ वार्निश का इलाज करके, यह व्हील पेंटिंग में रंग अंतर की स्थिति को प्रभावी ढंग से समाप्त कर सकता है। पेंटिंग तकनीक के दो मुख्य प्रकार हैं: मैनुअल पेंटिंग और स्वचालित पेंटिंग। मैनुअल पेंटिंग के लिए उच्च स्तर के ऑपरेटर कौशल की आवश्यकता होती है। मैनुअल पेंटिंग ऑपरेशन के लिए, ऑपरेटर के पास यह सुनिश्चित करने के लिए पर्याप्त पेंटिंग अनुभव होना चाहिए कि एल्यूमीनियम मिश्र धातु पहिया की सतह समान रूप से चित्रित है और पेंटिंग उपचार के बाद एक सपाट उपस्थिति है।

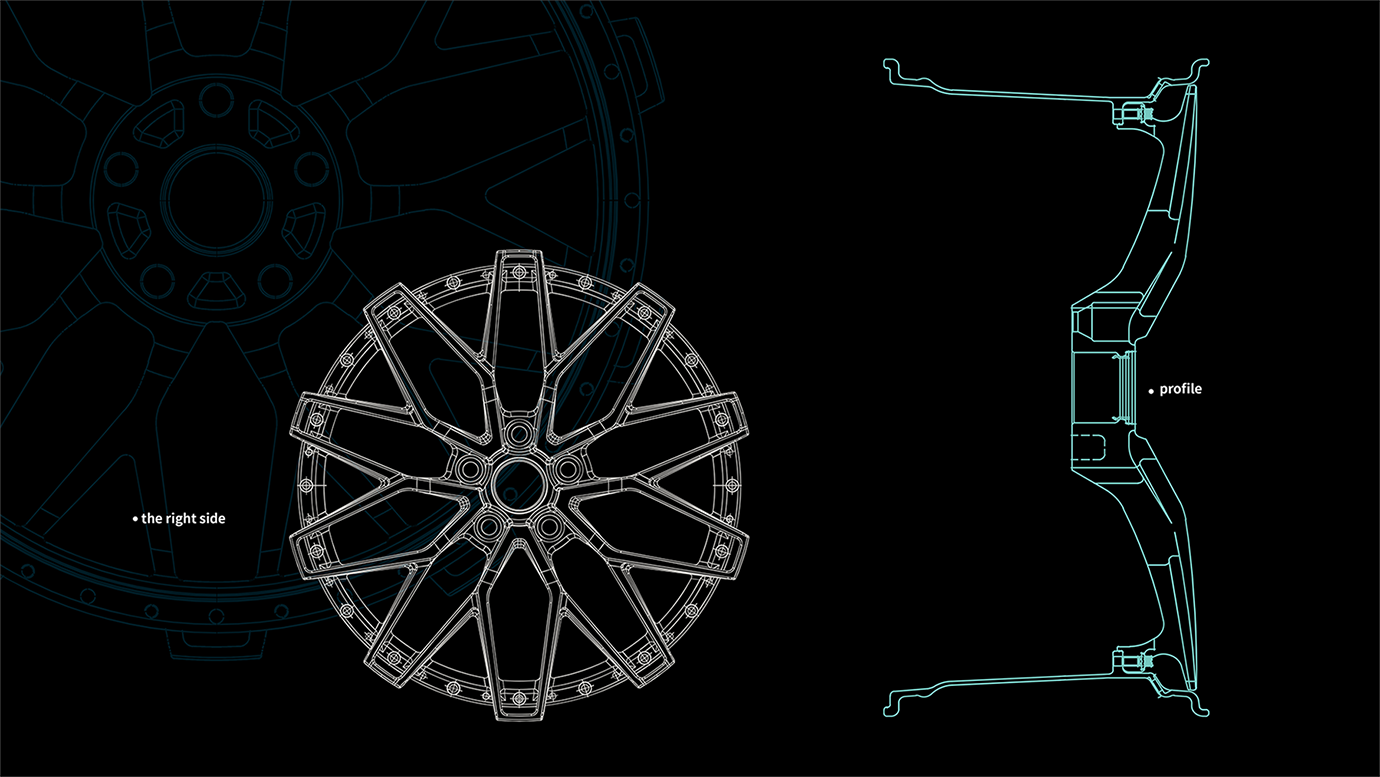

ईटी मान ऑफ-सेट मान है, पहिया रिम की केंद्र रेखा से पहिया बढ़ते सतह का विचलन। ऑफ-सेट को रिम की माउंटिंग सतह और रिम के केंद्र के बीच की दूरी के रूप में परिभाषित किया गया है, जिसमें सकारात्मक ऑफसेट बाहरी दिशा में और नकारात्मक ऑफसेट रिम की अंदर की दिशा में है।

पीसीडी पिच केंद्र व्यास है, जो पहिये पर केन्द्रित वृत्त की परिधि का व्यास है और कई पेंच छेदों से घिरा हुआ है, साथ ही छेदों की संख्या भी है

स्पोक वाहन के पहिये के व्हील रिम और स्पोक्स की सुरक्षा के लिए एक उपकरण है, कवर प्लेट का व्यास आकार व्हील रिम के व्यास आकार के करीब है, कवर प्लेट के केंद्र में व्हील रोटेशन अक्ष से बड़ा छेद होता है, और किनारे के पास कवर प्लेट के हिस्से में एक छेद होता है, और कवर प्लेट के किनारे में एक अंगूठी के आकार की व्हील प्लेट होती है, और व्हील प्लेट की सतह व्हील रिम की सतह के साथ निकटता से फिट हो सकती है

नेमि, जिसे आमतौर पर व्हील रिम के रूप में जाना जाता है, पहिये का वह हिस्सा है जिसके चारों ओर टायर लगा होता है। इसकी नाममात्र चौड़ाई और नाममात्र व्यास इंच में व्यक्त किए जाते हैं। बीच में लिंकेज प्रतीक (* या -) इंगित करता है कि रिम अभिन्न है या नहीं।

पोलिश:

सकल काला

पोलिश:

मैट काला

पोलिश:

फ़्लैश सिल्वर गन मेटल

पोलिश:

तंजानिया नीलमणि नीला

पोलिश:

सकल कांस्य

ब्रश:

कैंडी लाल साफ़ कोट

ब्रश:

भूरा साफ़ कोट

ब्रश:

नीला साफ़ कोट

ब्रश:

कांस्य साफ़ कोट

ब्रश:

नीला काला साफ़ कोट

हमारे फायदे

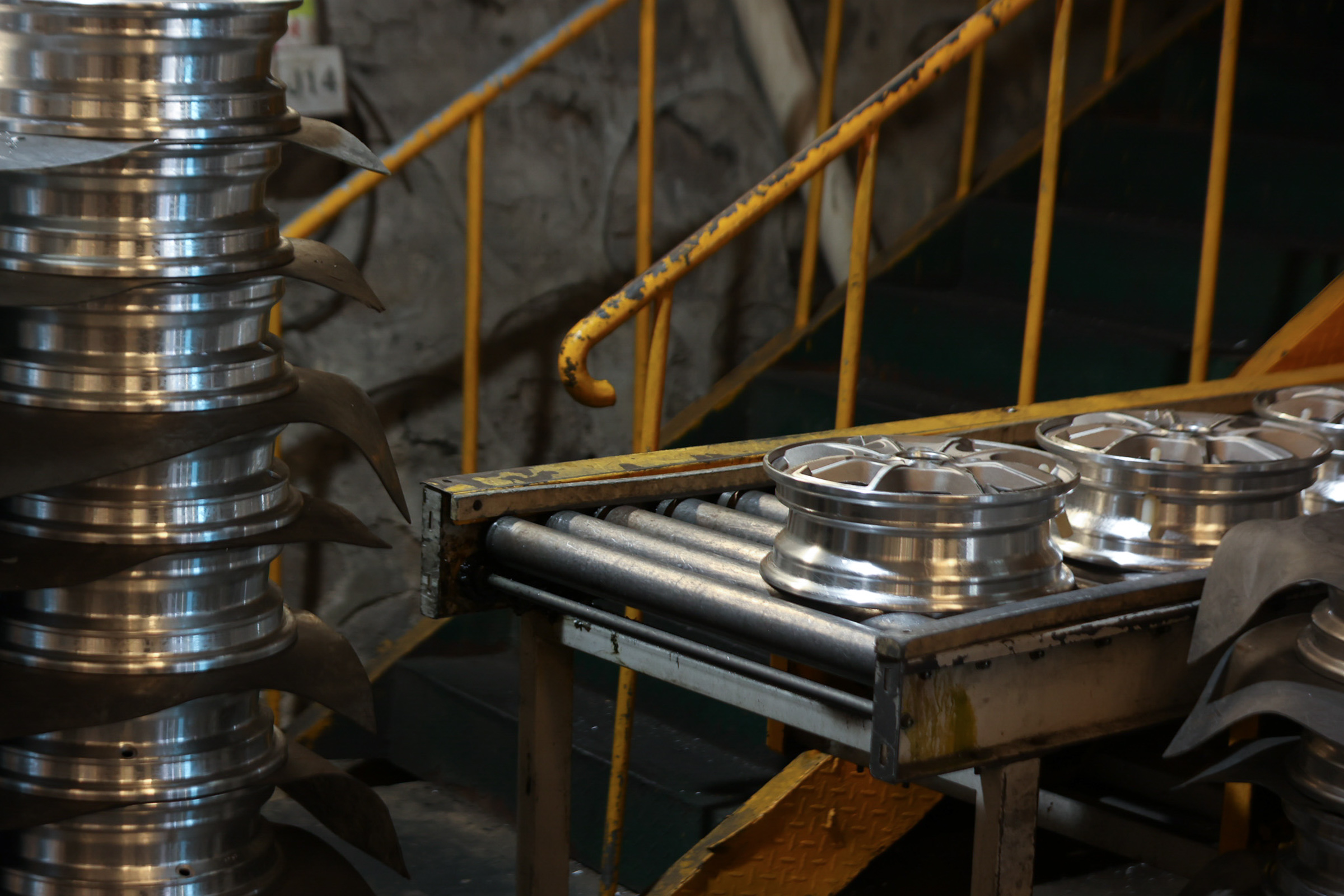

1. बड़ी उत्पादन क्षमता: प्रति दिन 12000 टुकड़े

2. बहुत प्रतिस्पर्धी कीमतें: हमारा लक्ष्य हमेशा सर्वोत्तम उचित मूल्य के तहत अधिक विपणन पर कब्जा करना है।

3. सख्त गुणवत्ता नियंत्रण: हमारे ग्राहकों को अच्छी गुणवत्ता वाली वस्तुएं सुनिश्चित करने के लिए हमारा क्यूसी ऑपरेशन आईएसओ 9001 में सख्ती से संचालित किया जाता है।

4. उच्च उत्पाद स्थिरता: बड़े पैमाने पर स्वचालित उत्पादन।

5. कंपनी का विकास: कंपनी लगातार विकसित हो रही है, इसका 30 साल का इतिहास है।

6. हम आपको बिना किसी मध्यस्थ के सभी प्रकार के पहिये और सहायक उपकरण प्रदान कर सकते हैं, जिसका अर्थ है बाजार में सबसे कम लागत और प्रतिस्पर्धी मूल्य।

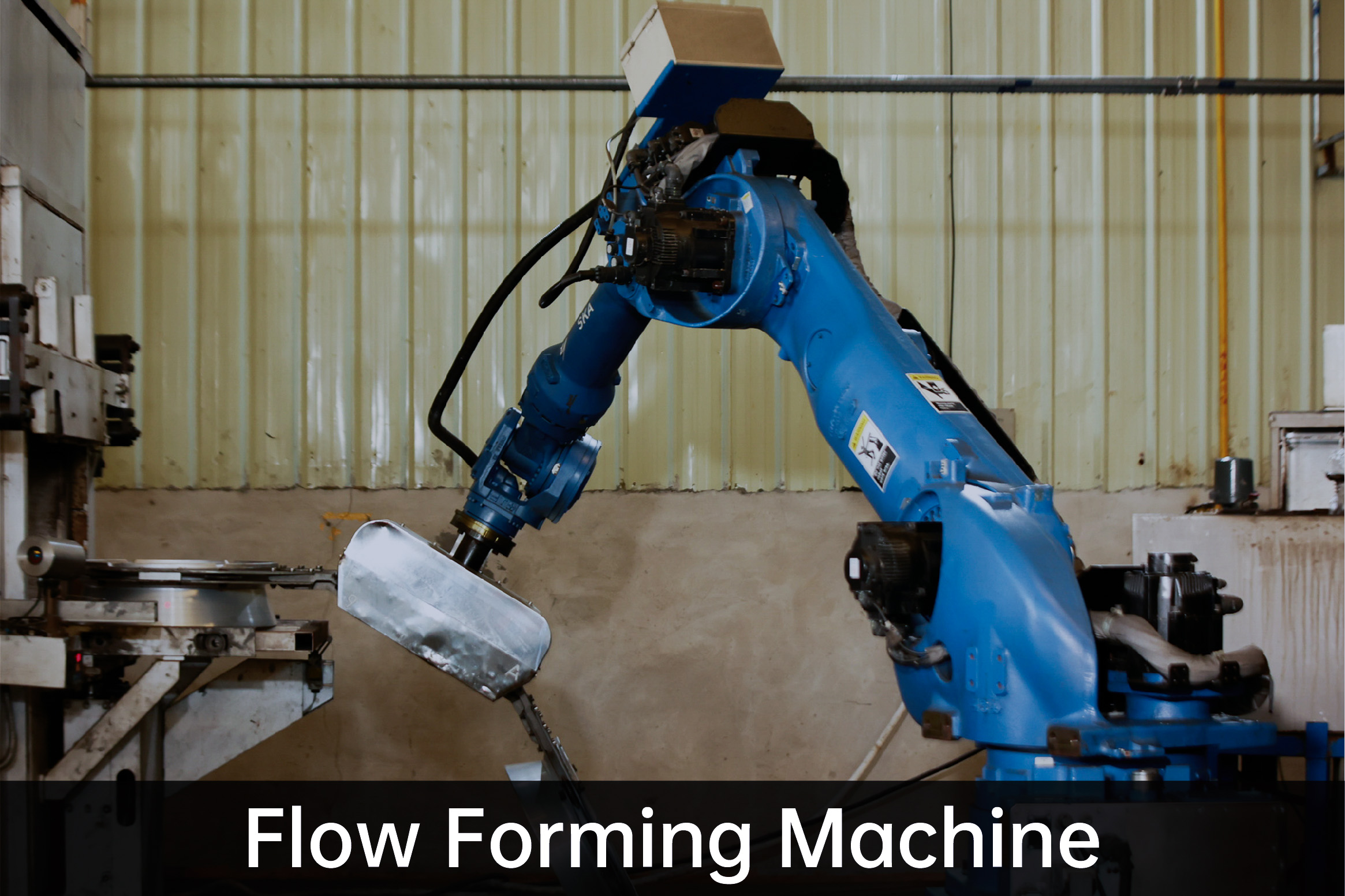

7. हमारे पास न केवल पारंपरिक निम्न-दबाव कास्टिंग तकनीक है, बल्कि "कम-दबाव कास्टिंग + स्पिनिंग" की उच्च शक्ति और हल्के वजन की विनिर्माण तकनीक भी है। हम हमेशा ग्राहकों की जरूरतों को पूरा करने और उद्योग के विकास का नेतृत्व करने के लिए एल्यूमीनियम मिश्र धातु पहिया निर्माण में विभिन्न उन्नत प्रौद्योगिकी लाभों को बनाए रखते हैं।

8. सूत्र में सामग्री परीक्षण मशीन, कठोरता परीक्षक, ठोस एल्यूमीनियम मिश्र धातु युक्त स्लैग मात्रात्मक परीक्षक, एक्स-रे डिफ्रेक्टोमीटर, झुकने वाली थकान परीक्षक, रेडियल थकान परीक्षक, द्विअक्षीय थकान परीक्षक, 13 डिग्री प्रभाव परीक्षक, 30 डिग्री / सहित सही परीक्षण उपकरण हैं। 90° प्रभाव परीक्षक, नमक स्प्रे परीक्षण कक्ष, आर्द्रता और गर्मी परीक्षण कक्ष, आदि, जो पहियों के चार प्रमुख परीक्षण क्षेत्रों (आयामी परीक्षण, मिश्र धातु सामग्री प्रदर्शन, विश्वसनीयता और सुरक्षा, कोटिंग और) को पूरा कर सकते हैं। कच्चे माल के आने वाले निरीक्षण से लेकर तैयार उत्पादों के कारखाने के निरीक्षण तक प्रणाली, और हमारी परीक्षण क्षमताएं सामग्री और प्रदर्शन से लेकर आयामी और प्रभाव और थकान परीक्षण तक और फिर तैयार पहियों के कोटिंग प्रदर्शन के परीक्षण तक होती हैं।

9. हमारी कंपनी ने अपनी मजबूत तकनीकी ताकत के आधार पर कई पेटेंट प्राप्त किए हैं: एल्यूमीनियम मिश्र धातु पहियों पर आधारित एक साफ पीसने वाली टेबल के लिए पेटेंट।

10. हमारी कंपनी गुणवत्ता, प्रबंधन और पर्यावरण संरक्षण पर ध्यान केंद्रित कर रही है और सफल रही है। आईएसओ 9001:2015, आईएटीएफ 16949, जर्मनी केबीए, जापान वीआईए एसोसिएशन सीई

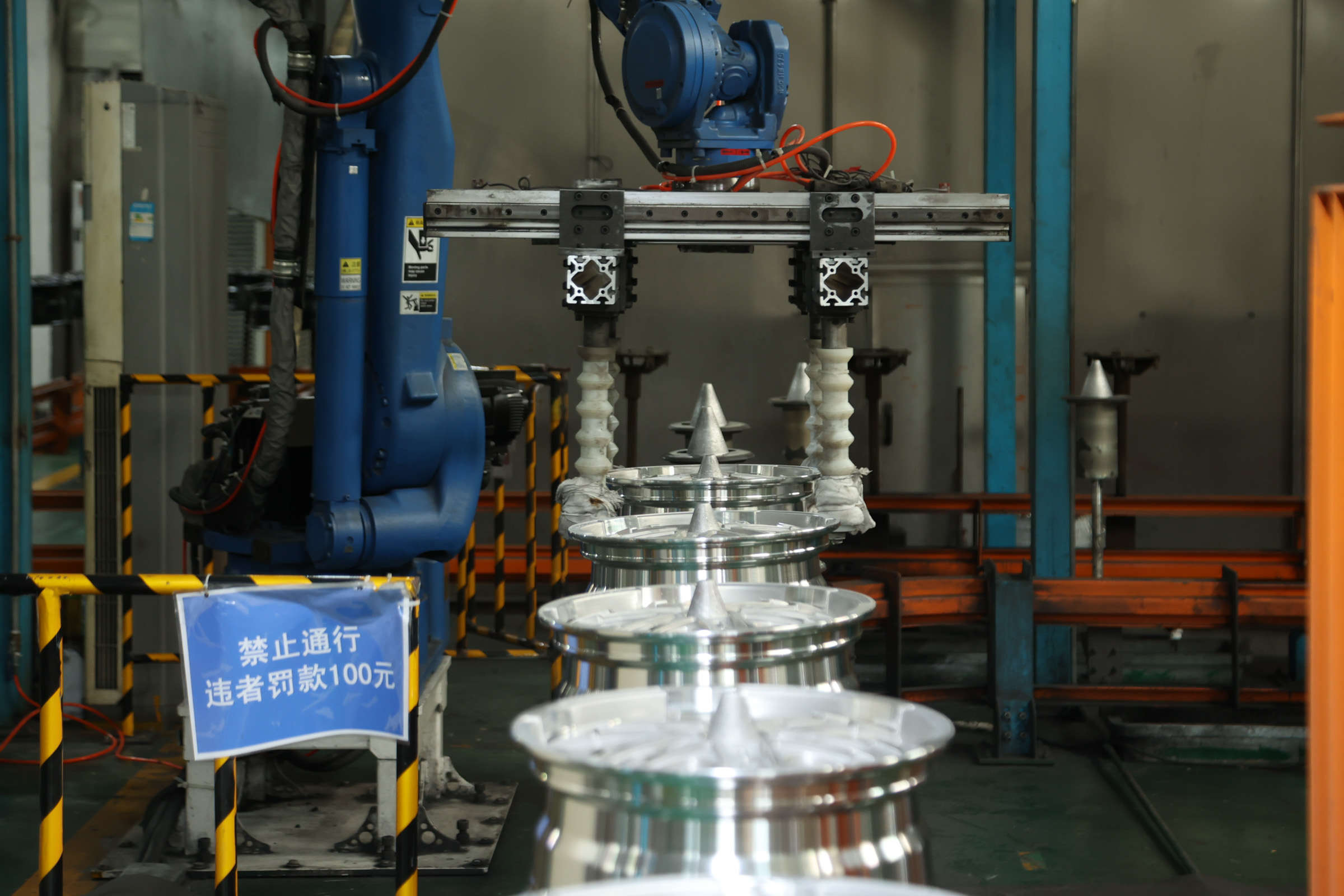

गुआंगचुआन उद्योग के उन्नत कास्टिंग, कताई, मशीनिंग, पेंटिंग और निरीक्षण उपकरण को अपनाता है, और साथ ही, यह प्रमुख उच्च-स्तरीय ग्राहकों की उत्पाद आवश्यकताओं को पूरी तरह से पूरा करने के लिए पूरी तरह से स्वचालित रोबोट ऑपरेशन प्लेटफॉर्म और परीक्षण उपकरण से लैस है।

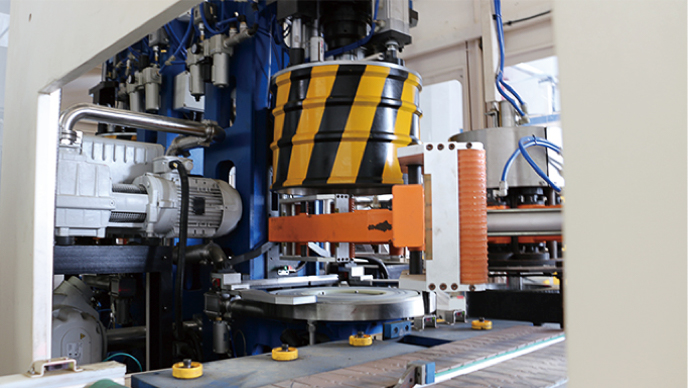

पूर्ण स्वचालित व्हील रन आउट/डायनेमिक बैलेंस टेस्टिंग लाइन, व्हील रन आउट और डायनेमिक बैलेंस डिटेक्शन के लिए उपयुक्त।

रन आउट परीक्षण: पहिये के आंतरिक और बाहरी रेडियल और अक्षीय रन आउट के आकार और चरण को मापें।

गतिशील संतुलन परीक्षण: दोनों तरफ असंतुलन के आकार और चरण को मापें।

टायर का समतल अनुपात जितना कम होगा, पहिये के प्रभाव प्रतिरोध का मानक उतना ही अधिक होगा। समतल अनुपात जितना कम होगा, रिम की ओर सड़क का प्रभाव उतना ही अधिक होगा। इन परिवर्तनों के जवाब में, JWHEEL पहिये को मापने के लिए 30° और 13° प्रभाव परीक्षणों का उपयोग करता है। (अर्थात, रेडियल प्रभाव परीक्षण एक निश्चित हथौड़े के वजन के साथ बैरल पर प्रहार करना है ).

13° प्रभाव परीक्षण मुख्य रूप से 13° के कोण पर उस हिस्से पर प्रहार करने के लिए एक भारी हथौड़े का उपयोग करता है जहां पहिये का किनारा टायर से जुड़ा होता है, ताकि सड़क पर चलते समय कार पर पड़ने वाले प्रभाव का अनुकरण किया जा सके, उदाहरण के लिए चट्टानें या सड़क के किनारे. यह मापने के लिए दो मानदंड हैं कि पहिया को स्वीकार किया जाना चाहिए या नहीं: स्पोक में छेद करने वाली दरारें नहीं होनी चाहिए, और टायर 30 सेकंड के भीतर बैरल से पूरी तरह से अलग नहीं होना चाहिए।

नमक स्प्रे परीक्षण एक परीक्षण है जो उत्पादों या धातु सामग्री के संक्षारण प्रतिरोध की जांच करता है। यह एक नमक स्प्रे परीक्षण उपकरण का उपयोग करता है जो नमक स्प्रे वातावरण की स्थिति बनाता है ताकि यह पता लगाया जा सके कि पहिये की कोटिंग स्थिर है या नहीं, और क्या पेंट गिरेगा, इलेक्ट्रोप्लेटिंग फीका पड़ना, या टूटना, आदि।

हब के रिसाव का पता लगाने के लिए हीलियम मास स्पेक्ट्रोमीटर का उपयोग किया जाता है। हीलियम गैस का उपयोग ट्रेसर गैस के रूप में किया जाता है। मास स्पेक्ट्रोमीटर के मास स्पेक्ट्रोमेट्री कक्ष में द्रव्यमान आवेश अनुपात के अनुसार गैस के विभिन्न द्रव्यमानों को अलग किया जाएगा। फिर ट्रेसर गैस का द्रव्यमान स्पेक्ट्रोग्राम प्राप्त किया जा सकता है, और हब रिसाव दर भी सुरक्षित, मात्रात्मक और जल्दी से प्राप्त की जा सकती है।

जल जकड़न परीक्षण - बुलबुला रिसाव का पता लगाने की विधि। इसका पता लगाने का सिद्धांत बाहरी बल के माध्यम से सीलिंग डिस्क के साथ एल्यूमीनियम मिश्र धातु पहिया के आंतरिक और बाहरी हिस्से को बंद करना है, और फिर पहिया और सीलिंग डिस्क को पानी में डुबो देना है, जैसे ही एल्यूमीनियम मिश्र धातु पहिया बंद होता है, गैस का एक हिस्सा संपीड़ित होता है, जिसके परिणामस्वरूप पहिये की आंतरिक गुहा का दबाव बढ़ गया। यदि व्हील रिम में रिसाव छेद है, तो संपीड़ित गैस रिसाव छेद से बाहर निकलेगी और पानी में बुलबुले बनाएगी।

इससे कोई फर्क नहीं पड़ता कि किस प्रकार की विनिर्माण विधि लागू की जाती है, हम उत्पादन प्रक्रिया के दौरान उत्पन्न होने वाले दोषों से पूरी तरह बच नहीं सकते हैं। JWHEEL कंपनी एक्स-रे डिटेक्शन द्वारा किसी भी अयोग्य हब का पता लगाएगी और फिर रीकास्टिंग करेगी। केवल 100% अच्छे केन्द्रों को ही अगली उत्पादन प्रक्रिया में ले जाया जाएगा।

वाहन के तेज़ गति से चलने वाले और वज़न को सहारा देने वाले हिस्से के रूप में, पहिया का पूरे वाहन के सुरक्षा प्रदर्शन और ड्राइवरों और यात्रियों की सुरक्षा के साथ एक महत्वपूर्ण संबंध है। इसलिए जेव्हील हब गुणवत्ता को बहुत महत्व देता है।

ऐसे कई कारण हैं जिनके कारण कास्टिंग व्हील में खराबी हो सकती है। जैसे कच्चे माल पर पर्याप्त सख्त नियंत्रण न होना, अनुचित उत्पादन प्रक्रिया, अनुचित मोल्ड संरचना डिजाइन, आदि। कास्टिंग दोषों में बुलबुले, छिद्र, समावेशन और ढीलापन आदि शामिल हैं। चूंकि आंतरिक दोषों को नग्न आंखों से नहीं पहचाना जा सकता है, एक्स-रे पहिये की आंतरिक गुणवत्ता का पता लगाने का एक अच्छा तरीका बन जाता है।

झुकने का परीक्षण वाहन के हिलने पर पहिये पर पड़ने वाले तनाव का अनुकरण करके रिम और स्पोक की दृढ़ता का निर्धारण करना है। पूरा पहिया घूर्णी झुकने वाले बल के अधीन है। परीक्षण में पहिया का भार पहिया मापदंडों के आधार पर 500 किलोग्राम से 720 किलोग्राम तक भिन्न होता है, और उद्योग मानकों के अनुसार घुमावों की संख्या 100,000 क्रांतियों से कम नहीं होती है। निम्नलिखित तीन घटनाओं में से किसी की उपस्थिति के लिए, परीक्षण विफल माना जाएगा। (1) पहिया भार सहना जारी नहीं रख सकता (2) पहिए के किसी भी हिस्से में नई दिखाई देने वाली दरारें दिखाई देने लगती हैं (3) चक्रों की आवश्यक संख्या तक पहुंचने से पहले, लोडिंग बिंदु का ऑफसेट प्रारंभिक लोडिंग के 10% से अधिक हो गया है।

रेडियल थकान परीक्षण वाहन चलाते समय सड़क की स्थिति का अनुकरण करता है। परीक्षण प्लेटफ़ॉर्म पर 500,000 या 1,000,000 घुमावों तक चलने के लिए टायर में हब स्थापित करें।

संपर्क करें

एक संदेश छोड़ें

अनुशंसित